30 años desde que salió "La Máquina" (I)

Durante el otoño de 1990, se publicó un libro que iniciaría una revolución en los negocios. Esta semana nos estamos poniendo al día con los autores para comprender dónde estamos y hacia dónde nos dirigimos. Primero, Daniel Jones.

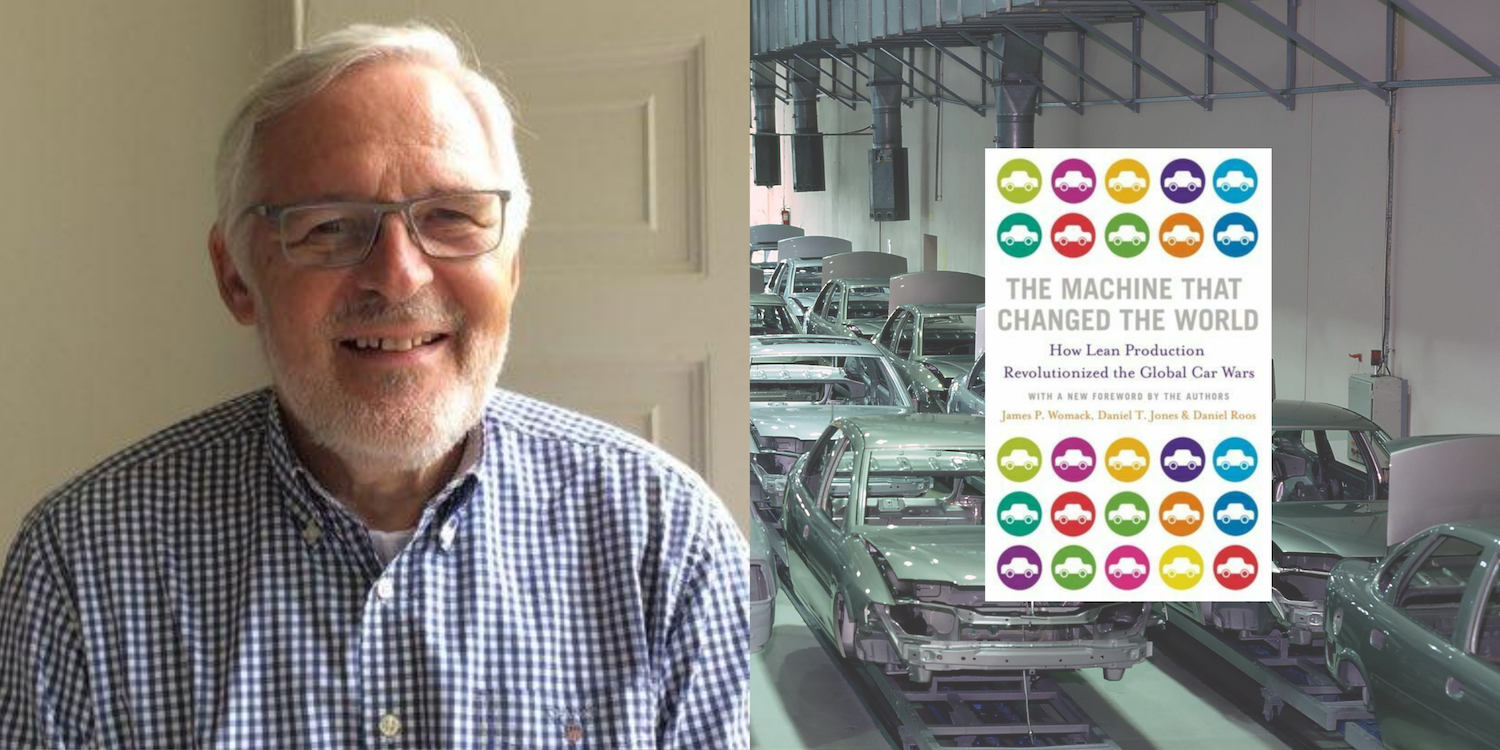

Entrevistado: Daniel T Jones, cofundador del Movimiento Lean

Entrevistador: Roberto Priolo, editor, Planet Lean

Roberto Priolo: La gente tiende a pensar que La máquina que cambió el mundo es un libro solo sobre manufactura, cuando en realidad lo que hizo en él fue describir un sistema completo. En retrospectiva, ¿hay algo que se perdió, que no vio? ¿Y qué hizo bien?

Dan Jones: La solidez de nuestro análisis y de la metodología, particularmente en el lado de la producción, fue absolutamente sólida. Nadie ha podido desafiarnos con éxito en eso. El libro cambió la forma en que la gente entendía la competitividad en la industria automotriz. Nuestras predicciones de la caída de British Leyland y, lo que es más importante, la caída en quiebra o casi en quiebra de General Motors, Ford y Chrysler también fueron precisas. Entonces, diría que tenemos los hechos y las predicciones correctas.

Es cierto que describimos un sistema empresarial completo, aunque hablamos de "producción lean", para contrastarlo con el conocido concepto de "producción en masa", pero la gente no se dio cuenta de eso porque, en ese momento, no pudimos decirles cómo lograr esos resultados de manera efectiva. Para eso, tuvimos que esperar hasta Lean Thinking. Sin embargo, no hay duda de que "La Máquina" tuvo un efecto profundo, lo que llevó a la creación de un movimiento. Puedo ver por qué sigue siendo un clásico.

RP: Parte del sistema empresarial que describió es el desarrollo de productos. Hoy, LPPD ha ganado mucha atención, pero ha llevado mucho tiempo. ¿Porqué es eso?

DJ: Es importante recordar que hasta 1991, cuando salió el libro, Toyota todavía estaba en modo de puesta al día después de un comienzo desastroso en los Estados Unidos. Aunque la compañía tuvo un ciclo de desarrollo más rápido, no vimos completamente que eso era lo que le permitió a Toyota cerrar la brecha de calidad en el desempeño, e incluso obtener una ventaja competitiva. El significado total de lean aplicado al desarrollo de productos no quedó claro hasta que Toyota comenzó a experimentar con el cambio de tecnología, y eso fue después de que salió "La Máquina". Fue a través de la iteración más rápida de probar híbridos y eléctricos que su sistema de desarrollo de productos realmente se hizo realidad. En retrospectiva, hemos entendido que la verdadera importancia de un ciclo de desarrollo de productos más rápido consiste en escalar la tecnología adecuada más rápido que la competencia.

Otra cosa importante a tener en cuenta es que en ese momento la comunidad de ingeniería y desarrollo de productos era pequeña en comparación con la actual. No teníamos un mercado activo, ni teníamos acceso a la gente ex-Toyota que realmente podría ayudarnos a comprender el desarrollo de productos lean en detalle. Diría que el hecho de que el desarrollo de productos no recibió mucha atención al principio fue una función de la historia.

RP: ¿Cuáles son los elementos del pensamiento Lean que todavía estamos luchando por ver realmente aceptados y comprendidos en la comunidad?

DJ: Lean ha sido un viaje de descubrimiento. A lo largo de los años, hemos descubierto significados y significados cada vez más profundos. He sostenido que con el tiempo ha habido seis cambios principales en nuestro pensamiento, en nuestro paradigma. Yo las llamo "revoluciones":

- La primera revolución surgió al darse cuenta de que todo trabajo es el resultado de un conjunto de actividades o sistema de actividades y que la cadena de valor solo puede funcionar si cada paso se realiza correctamente a la primera, a tiempo. En cierto sentido, esa fue la "revolución de la calidad".

- La segunda revolución es el entendimiento de que la logística del trabajo es impulsada por los clientes: la revolución "justo a tiempo".

- La tercera revolución es la introducción de la idea de mejora continua, la metodología detrás de ella: era nuestra “revolución kaizen” y tenía que ver con el papel de la dirección de línea, particularmente en la capacitación.

- La cuarta revolución se refería al liderazgo y cómo los líderes pueden construir una infraestructura que respalde el aprendizaje y el desarrollo de capacidades en toda la organización.

- La quinta revolución fue en realidad pensar en el cliente, y ahí es donde entra en juego el desarrollo de productos.

- Y la sexta revolución habla de cómo se toman las decisiones y cómo se incorpora e implementa la estrategia, cómo los líderes aprenden a enfocarse en las cosas correctas y a relacionar la estrategia de alto nivel con la ejecución detallada en el terreno o en equipos de ingeniería.

En cada una de esas etapas, tuvimos que aprender y descubrir cosas nuevas. No había ninguna teoría que pudiéramos analizar. Ha sido todo un viaje, durante el cual cometimos muchos errores y aprendimos muchas cosas. Y no puedo evitar pensar que ese viaje aún no está completo.

RP: En "La Máquina", habló de lo que previó como los principales obstáculos que impiden que la producción Lean se arraigue realmente. ¿Sigue de acuerdo con ellos?

DJ: Creo que estos obstáculos se han vuelto más claros. Veo dos importantes que impidieron que lean se convirtiera automáticamente en el próximo sistema de gestión.

La primera es que el modelo de negocio centrado en los accionistas domina el mercado: es más fácil para los altos directivos poner un poco más de esfuerzo de marketing, controlar el mercado y obtener ganancias de esa manera que lidiar con la dificultad de resolver cómo funcionan sus operaciones. . La Dirección tradicional siempre buscará lo más fácil de hacer, pero la solidez del modelo de negocios estadounidense personificado por GE ahora cruje terriblemente. Habiendo creado muchos beneficios para muy pocas personas, es simplemente insostenible en el futuro. Ya no es adecuado para su propósito.

El segundo gran obstáculo fue la falsa promesa de la revolución digital, la idea de que lo digital reemplazaría la toma de decisiones humana y aprovecharía la automatización para controlar mejor las actividades, y que esto conduciría a una mayor rentabilidad. En realidad, se ha demostrado que no es el caso: la tecnología ciertamente nos ha permitido hacer cosas que antes no podíamos hacer, pero no nos ha ahorrado absolutamente nada de dinero haciendo las cosas existentes mejor. De hecho, ha añadido capas de costes y rigideces.

RP: "La Máquina" era más que un libro. Creó un movimiento. ¿Cuáles son sus pensamientos sobre cómo se propagó?

DJ: Ha sido un viaje extraordinario, y no habría imaginado que hubiéramos creado un movimiento global. No hubiera creído que hubiéramos llegado, en particular, al mundo de los practicantes de la forma en que lo hicimos.

El pensamiento Lean se ha extendido ampliamente, pero qué tan profundo sigue siendo la pregunta clave. Mirando hacia atrás, creo que teníamos un dilema: como misioneros, estábamos tratando de vender estas ideas a una comunidad empresarial que solo estaba interesada en la eficiencia. Querían saber cómo podían simplemente "añadir" lean a lo que estaban haciendo para eliminar el desperdicio de su sistema.

Creo que logramos que la gente experimentara con esas ideas y vieran su poder, pero en retrospectiva, no creo que fuéramos lo suficientemente duros con los directivos que no estaban dispuestos a comprometerse con una transformación lean. Ahora nos damos cuenta de que las transformaciones que funcionan son aquellas en las que la alta dirección reconoce que lean es un modelo de negocio diferente y lidera con éxito el cambio ellos mismos al dinamizar la planta de producción. Entonces, creo que deberíamos haber hecho lo que hacía el sensei japonés que observamos.

RP: Interesante. ¿Cuáles son los límites de la consultoría tradicional en su opinión?

DJ: Siempre hubo un debate sobre el sensei versus el camino de la consultoría en el movimiento lean. Siempre estuve del lado de los sensei y obtuve mucho apoyo porque las empresas estaban realmente enamoradas de la consultoría tradicional. Ahí es donde se sintieron más cómodos, porque pensaron que podían simplemente invitar a expertos de alto nivel para capacitar a las personas o diseñar un nuevo sistema de TI que resolvería mágicamente todos los problemas de negocio.

Sin embargo, una de las lecciones más importantes que hemos aprendido en nuestro movimiento es que no se puede apoyar en las personas, que no se pueden diseñar sistemas y obligar a las personas a trabajar en ellos. Las únicas cosas que aprendemos son las que aprendemos a hacer nosotros mismos, por eso la enseñanza, el coaching y la tutoría tienen tanta relevancia en nuestro mundo. Sin embargo, esas palabras son problemáticas porque tienen un bagaje mental asociado con la antigua definición de consultoría.

Enseñar de forma eficaz Lean no significa entrenar, orientar o entrenar. El sensei es alguien que ha estado allí antes, que puede guiarlo al hacer las preguntas correctas y alentarlo a pensar de manera diferente sobre los problemas.

Soy crítico con la consultoría tradicional, pero no con aquellos que están consultando para ayudar a las personas a aprender a hacerlo por sí mismos. De hecho, una cosa que lamento es que no nos enfocamos lo suficiente en crear un proceso de desarrollo estructurado para entrenar a sensei. Afortunadamente, creo que la gente está empezando a comprender cada vez más lo importante que es esto: libros recientes como El Sensei Lean o Learning to Lead, Leading to Learn están cambiando la retórica y no tengo ninguna duda de que nos ayudarán a desarrollar más sensei.

RP: ¿Qué elementos del liderazgo lean tal como lo conocemos hoy pudo observar durante su investigación para "La Máquina"? ¿Y cómo evolucionó esa comprensión?

DJ: Algo que observamos desde el principio fue lo duro que fue el sensei de Toyota con los directores (aunque en parte fue teatro). Estaban guiando el aprendizaje de los líderes, mostrándoles cómo conectar la mejora detallada que estaban haciendo en la planta de producción con los resultados de negocio y el desarrollo de las capacidades de las personas. Podríamos haber aprendido más de ellos.

Otra cosa que ha sido importante en nuestra comprensión del liderazgo fue observar cómo los líderes construyeron una red de apoyo al aprendizaje en toda la empresa, mediante la implementación del pensamiento A3, por ejemplo.

Hoy en día, comprendemos mucho más sobre estos y otros elementos del liderazgo lean. Algunos de estos aprendizajes se cristalizaron en Estrategia Lean, donde mis coautores y yo hablamos sobre el marco 4F. Creo que eso es extremadamente importante para entender cómo se formula la estrategia, cómo se toman las decisiones, cómo ocurre el diálogo en el proceso hoshin para apoyar la implementación de esas decisiones, y el estímulo y el enfoque de propuestas desde abajo en la organización para cerrar las brechas identificadas.

RP: Una pregunta final. El mundo ha cambiado más allá del reconocimiento en las últimas tres décadas. ¿Por qué cree que el mensaje que trae "La Máquina", y por lo tanto Lean Thinking, sigue siendo tan relevante?

DJ: Eventos recientes, como el movimiento Black Lives Matter y el derrumbe de la estatua de Colston en Bristol, han arrojado luz sobre el hecho de que el modelo de negocio anglosajón se construyó sobre la explotación de personas, mercados y materiales.

Lean es una alternativa a esto. Es un modelo basado en el respeto por las personas, que hace un uso responsable de los recursos, uno que es realmente resiliente. Eso me suena muy en sintonía con nuestro tiempo. Creo que es posible reconfigurar o volver a describir el modelo de negocio lean como una alternativa al capitalismo tradicional que resuena en la gente y que aborda los desafíos a los que se enfrenta nuestra sociedad.

Asistimos a un cambio en las placas tectónicas de la geopolítica, con el ascenso de China y el eclipse de Estados Unidos. El cambio climático está claramente con nosotros y no podemos evitar tener que lidiar con él. Y, por supuesto, ahora está la pandemia de Covid-19, que está transformando la forma en que pensamos sobre la salud y nos relacionamos entre nosotros. Un modelo de negocio lean tiene respuestas para todos estos desafíos, respuestas que están arraigadas en el pensamiento científico, en un momento en que cada vez más personas, especialmente aquellas que quedan atrás por la desigualdad que hemos ignorado durante tanto tiempo, rechazan la ciencia en favor de la falsas promesas hechas por los populistas.

Creo que el legado duradero del pensamiento Lean es la democratización de la experiencia de usar el método científico en nuestra vida diaria, algo que veo como un poderoso contrapeso a las emociones, las noticias falsas y la intolerancia.

Roberto PrioloManaging Editor de Planet Lean Extraído de: Planet Lean CAPÍTULO SIGUIENTE