Los dojos cambian mentalidades

Ante problemas de seguridad y calidad, esta fábrica brasileña instaló un dojo y los resultados son muy prometedores.

Hace un año y medio, nuestra fábrica de Caxias do Sul, en el sur de Brasil –que fabrica quintas ruedas para camiones, la pieza que conecta el tractor con el remolque– estaba experimentando problemas de seguridad. JOST cuenta con directrices de seguridad claras, pero a la gente le costaba seguirlas. Ya sea al cruzar los pasillos utilizando el paso de seguridad y agarrándose al pasamanos al subir o bajar escaleras, hubo una clara falta de cumplimiento de las normas de seguridad. Esto resultó en una serie de accidentes que, junto con varios problemas de calidad, eventualmente llevaron a la organización a cuestionar su enfoque en materia de capacitación y desarrollo de personas.

Tradicionalmente, nuestro método de formación consistía en llevar a las personas a una sala de reuniones, mostrarles unas diapositivas y asumir que eso sería suficiente para que comprendieran e interiorizaran los estándares que se esperaba que siguieran en su trabajo diario. Por supuesto, no funcionó. Incluso los líderes no seguían las reglas de seguridad, dieron el ejemplo equivocado y no cumplían con su responsabilidad hacia los trabajadores de primera línea.

¿Qué podríamos hacer para que las personas sean parte de la solución, transformar sus comportamientos y, de paso, desarrollar un enfoque de formación más sólido y eficaz? La solución llegó en forma de un dojo, un entorno de aprendizaje estructurado donde los empleados practican y desarrollan sus habilidades a través de capacitación práctica y actividades de resolución de problemas. Sabiendo que Toyota, Embraer y otras empresas excelentes utilizan dojos para el desarrollo de su personal, realizamos algunas visitas y realizamos un análisis comparativo. Nos dimos cuenta de que no teníamos el conocimiento que necesitábamos para desarrollar un dojo, así que nos asociamos con Lean Institute Brasil.

El LIB ha desarrollado un enfoque eficaz para esto que se utiliza actualmente en muchas organizaciones. Se basa en los elementos clave de tres teorías del aprendizaje (conductismo, constructivismo y cognitivismo) en conjunto con las prácticas de capacitación dentro de la industria.

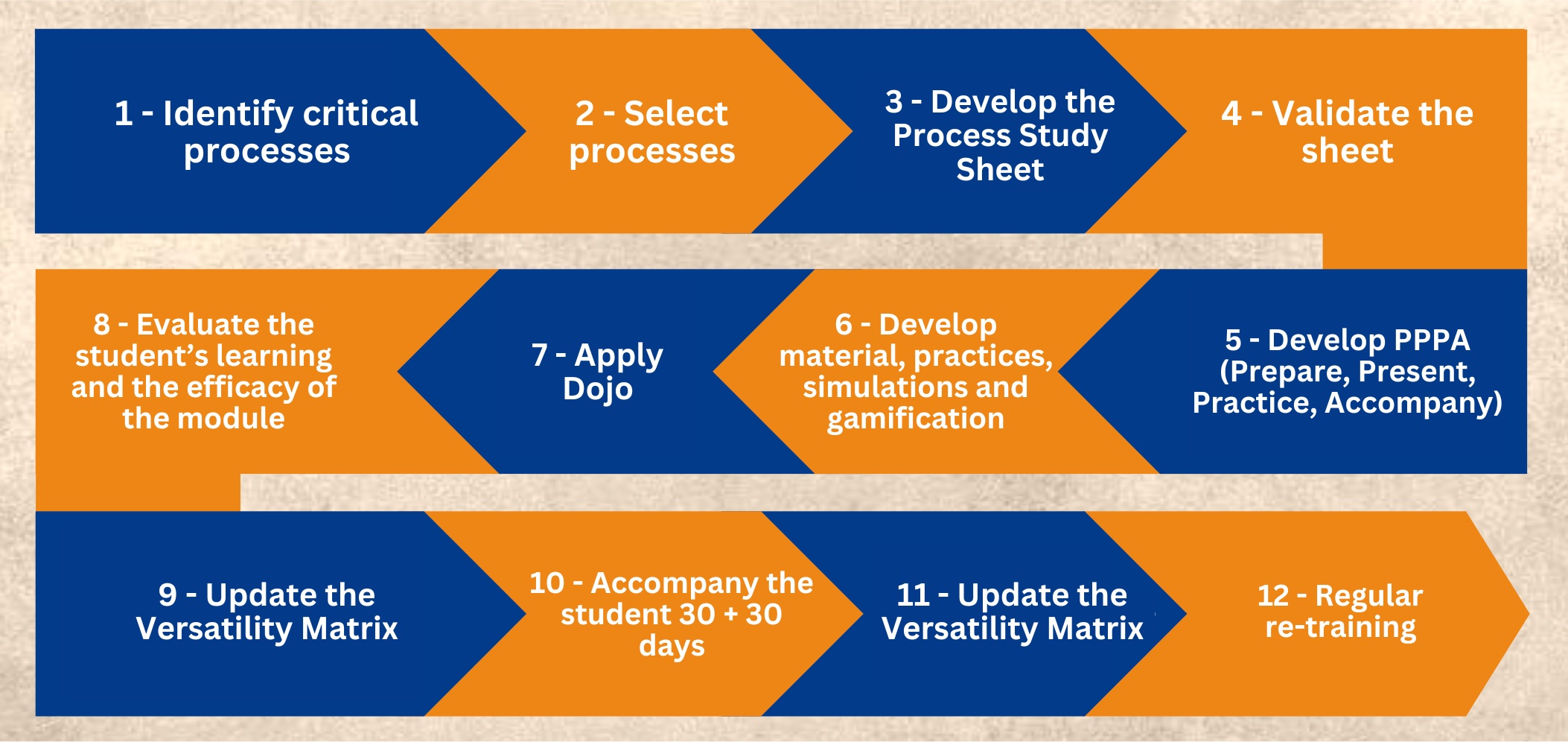

La implementación del dojo, tal como fue diseñado por LIB, sigue un conjunto claro de pasos organizados en tres etapas principales: estructuración del proyecto, desarrollo de entrenadores de dojo y material estándar, y creación del espacio del dojo real (que debe ser lo más similar posible) al entorno real en el gemba).

¿Cómo funcionaba?

El primer paso para nosotros fue crear conciencia de liderazgo. Sabíamos que la alta dirección tenía que patrocinar el proyecto para que tuviera éxito. Una vez que obtuvimos ese apoyo, estábamos listos para ejecutar nuestro primer piloto.

Esto se centraba en los primeros tres módulos (hay 12 en total): introducción al dojo; Salud, Seguridad y Entorno; y excelencia operativa. En conjunto, supusieron ocho horas de formación, durante las cuales se discutieron roles y comportamientos, seguridad, estandarización, desperdicio y cadena de ayuda.

Con la ayuda de LIB, para cada módulo que abordamos, desarrollamos una hoja de estudio de procesos e identificamos los entregables clave de cada módulo. Luego, decidimos cómo preparamos el espacio del dojo para brindar la mejor capacitación posible y garantizar que las personas realmente interioricen conceptos y prácticas. Se prepara un documento que proporciona un guión para las personas a medida que abordan cada módulo.

El espacio del dojo (que es, por definición, flexible y se adapta a las necesidades específicas de cada organización) cambia según las circunstancias, con determinadas simulaciones o dispositivos (como pantallas para cuestionarios destinados a evaluar la comprensión de los estándares por parte de las personas) cobran protagonismo.

La primera capacitación que brindamos en el nuevo espacio fue para los gerentes y el equipo de liderazgo para asegurarnos de que tuvieran claras las cinco reglas de oro. Después de eso, avanzamos a toda velocidad. Desde que se lanzó la iniciativa en julio de 2023, la friolera de 400 personas han pasado por el entrenamiento del dojo. Esta increíble difusión de conocimientos fue responsabilidad de cuatro instructores de dojo (para desarrollarlos, el LIB proporcionó una capacitación de 16 horas; la experiencia previa con los procesos también fue una condición previa), apoyados por un equipo de multiplicadores. A medida que avanzaba nuestra implementación, comenzamos a profundizar en actividades (como la soldadura) que estaban creando problemas de calidad específicos.

Los cuatro instructores del dojo fueron seleccionados en función de las habilidades que habíamos identificado como necesarias durante nuestro ejercicio de evaluación comparativa. Observamos cómo se comunican, qué experiencia tienen en el taller, etc. Intentamos darle esos puestos a gente interna: uno de nuestros instructores, por ejemplo, lleva 10 años trabajando en el proceso. ¡Ese tipo de experiencia es valiosísima!

Todos los nuevos empleados ahora pasan por el dojo cuando se unen a la empresa. Recientemente recibí un mensaje de uno de los líderes de nuestro equipo, quien me dijo que una persona recién contratada se quejó de que un documento que se suponía debía mostrarse en su estación de trabajo, como se menciona en el dojo, no estaba allí. Esa es una señal de que el dojo realmente está funcionando. De hecho, la incorporación se ha vuelto mucho más fácil: hemos tenido una alta rotación de personal en los últimos meses y tener un sistema para incorporar personas de manera rápida y efectiva ha resultado muy útil.

Los resultados

Somos el primer cliente con el que el LIB ha utilizado este enfoque y los resultados han sido tan impresionantes que actualmente estamos introduciendo el uso del dojo en otros departamentos. Los accidentes de seguridad han desaparecido, el cumplimiento de las cinco reglas de oro está aumentando (algo difícil de medir pero imposible de ignorar hoy en día en JOST) y el número de defectos de calidad comenzó a disminuir incluso antes de que el equipo comenzara formalmente a abordar la calidad. En el último trimestre de 2023, en comparación con la misma época del año anterior, el número de quejas de los clientes se redujo de 24 a 9. ¡Así de poderoso puede ser el cambio de comportamiento! Por ejemplo, a finales de 2022, el 83% de los empleados encuestados dijeron que no usaban el pasamanos al subir o bajar escaleras, mientras que seis meses después de la implementación del dojo, ¡el 93% afirmó que lo usan siempre! Curiosamente, el número de condiciones de inseguridad registradas por los miembros del equipo aumentó un 110%, lo que demuestra una mayor comprensión de lo que constituye un riesgo.

En los últimos meses se difundieron las noticias sobre el éxito de nuestro dojo y otras empresas del grupo JOST nos visitaron en Caxias do Sul para ver lo que estábamos haciendo. Dos de esas empresas han comenzado a implementar sus propios dojos. Nuestro COO alemán también nos visitó y ahora se habla de aplicar el dojo a todo el grupo JOST, en todo el mundo.

En general, estamos reduciendo el tiempo que lleva lograr que un miembro del equipo alcance la madurez en lo que respecta a su comprensión de los estándares. También estamos notando que nuestra gente está empezando a hacer preguntas sobre el trabajo, una señal de que la cultura de la empresa está cambiando. Esto es lo que esperábamos. El dojo es un espacio seguro para discutir problemas, una parte fundamental de ese principio de “mostrar respeto” que es tan fundamental en el pensamiento Lean.

De cara al futuro, nuestros próximos pasos son claros. Continuaremos abordando los módulos del dojo, comprometiéndonos gradualmente con el mantenimiento, la ergonomía y la soldadura. Para fin de año, planeamos completar los 12 pasos de la hoja de ruta. También planeamos trabajar más estrechamente con los líderes, reforzando el mensaje para que realmente podamos cambiar sus comportamientos.

La gente suele asumir que el dojo es un lugar que trabaja las manos de las personas, sus habilidades prácticas, pero eso es sólo una parte. ¡Es en sus mentes donde estamos viendo el mayor cambio!

Gabriel OliveiraAnálisis de Valor - Ingeniero de Mejora Continua en JOST Brasil Sistemas AutomotivosNilson Rodrigues da SilvaGerente de Proyectos en Lean Institute Brasil Extraído de: Planet Lean