Del desarrollo de productos a la transformación empresarial: la revolución obeya de TechnipFMC

TechnipFMC es un líder mundial en tecnologías energéticas y sistemas de ingeniería complejos en la industria submarina de petróleo y gas. Este artículo explora la trayectoria de la empresa con el sistema de gestión obeya en tres partes:

- Parte 1: Implementación exitosa de obeya en TechnipFMC en el desarrollo de productos, adaptado de Diseñando el futuro de Jim Morgan y Jeffrey Liker publicado en 2018, con material adicional de Morgan.

- Parte 2: Expansión de la gestión obeya en toda la empresa, liderada por el equipo de liderazgo ejecutivo.

- Parte 3: Un memorando interno de Paulo Couto, vicepresidente sénior de Industrialización y Calidad, que destaca la transformación lean en curso y su impacto en toda la organización global.

Innovación en profundidad: el viaje de TechnipFMC con Obeya en el desarrollo de productos

Por James Morgan, PhD y Jeff Liker, PhD

TechnipFMC es un líder mundial en tecnologías energéticas, sistemas de ingeniería complejos y servicios en la industria submarina del petróleo y el gas con una capitalización de mercado de más de 12 mil millones de dólares. Entre otras cosas, la empresa diseña y construye sistemas de producción submarina que controlan y mezclan fluidos en el fondo marino a profundidades de hasta 3.000 metros. Eso es 9.842 pies (la mayor profundidad a la que un ser humano ha buceado fue de casi 2.300 pies, un récord mundial en poder de la empresa francesa Compagnie Maritime d’Expertises (COMEX)), por lo que, en cierto modo, estos sistemas serían más fáciles de instalar, operar y reparar si estuvieran en el espacio.

Los sistemas de producción constan de enormes componentes, incluidos “árboles de Navidad”, colectores, válvulas y conectores distribuidos en un área de 30 kilómetros cuadrados en el fondo marino. Deben soportar presiones aplastantes y temperaturas increíbles, resistir la corrosión, la arena y los escombros, y y operar de forma remota prácticamente sin mantenimiento durante 25 años. Y nunca, nunca, pueden tener fugas, todo mientras controlan 50.000 barriles de petróleo por pozo por día, a 20.000 psi y a temperaturas superiores a 4.000 ºF.

Cuando TechnipFMC se unió a nuestro grupo de aprendizaje de empresas, tenían la misión de reducir radicalmente el coste y la complejidad de sus árboles de Navidad en un programa llamado Subsea 2.0. Paulo Couto, vicepresidente sénior de Industrialización y Calidad y Alan Labes, ingeniero jefe de Subsea 2.0, eran estudiantes entusiastas del desarrollo de productos y procesos lean (LPPD) y emplearon muchos principios, prácticas y herramientas para su beneficio. Una de esas herramientas fue la obeya.

El equipo necesitaba un nivel de transparencia, colaboración y toma de decisiones rápida que no parecía posible en el pasado, y los miembros del equipo acordaron reunirse con otras empresas asociadas del Lean Enterprise Institute (LEI) para ver cómo estaban usando esta poderosa herramienta. Fue una epifanía. No solo vieron el uso del sistema obeya en acción, sino que también aprendieron a usar los hitos de manera más efectiva. El equipo regresó a Brasil entusiasmado por poner en práctica lo que aprendieron en Michigan con los entrenadores y las empresas de LEI. El sistema obeya revolucionó por completo la forma en que el equipo trabajaba en conjunto. TechnipFMC también estableció el sistema obeya en los demás centros de ingeniería. Según Labes:

“Al crear un nuevo sistema desde cero, las compensaciones involucradas en las decisiones arquitectónicas a nivel de sistema, subsistema y componente deben probarse extremadamente rápido para cubrir todo el espectro de posibilidades. El sistema obeya permite no solo eso, sino también una comprensión profunda y común para todos los miembros del equipo de las características más valiosas del sistema y lo que su trabajo debe ofrecer para brindar soporte. El sistema de gestión obeya mejoró el proceso drásticamente, especialmente debido a la naturaleza novedosa del proyecto y las muchas incógnitas con las que tuvo que lidiar el equipo y las lecciones que tuvieron que aprender durante el proceso de desarrollo”.

El equipo logró los objetivos de reducciones drásticas en tamaño, peso y cantidad de piezas, reduciendo la complejidad y acortando el tiempo de entrega en un 50%. Y entregaron el proyecto a tiempo, a coste y con una reducción proyectada del tiempo de entrega de un tercio en pedidos futuros. Y lo mejor de todo ... ¡a los equipos les encanta trabajar de esta manera! Y ahora TechnipFMC está trabajando para difundir esta metodología en toda la empresa global.

Colector submarino convencional versus colector Subsea 2.0: misma funcionalidad, la mitad del tamaño y peso

Pero hay más. El equipo no solo alcanzó sus objetivos a tiempo, sino que creó una importante ventaja competitiva y un nuevo sistema operativo de desarrollo para la empresa. Y los inversores y analistas lo han notado. Couto presentó el producto innovador y la nueva metodología a un grupo externo de analistas, y el resultado fue una mejora de sus acciones de "mantener" a "comprar" y un aumento inmediato en el precio de sus acciones. Byron Pope, director general de Tudor, Pickering, Holt & Co., escribió sólo uno de los muchos informes elogiosos:

“Ver es creer (plenamente) y nos gustó mucho lo que vimos (y escuchamos) en el Día del analista. Tuvimos la suerte de asistir a un Día del analista de TechnipFMC bastante interesante, en el que la empresa ilustró cómo su replanteamiento radical de cómo ayudar mejor a sus clientes de E&P a mejorar la economía de sus proyectos offshore/de aguas profundas ha dado como resultado una mejor forma y funcionalidad de la oferta de sistemas submarinos de la empresa (“Subsea 2.0” de FTI), un presagio de un renacimiento eventual en los proyectos submarinos que se aprobarán en 2018+. ¿Cuál es la esencia de Subsea 2.0 y por qué es el proverbial punto de inflexión?... probar reducciones de más del 50% en el tamaño, el peso y la cantidad de piezas asociadas con elementos clave de los sistemas de producción submarina (árboles, colectores, etc.). Son este tipo de innovaciones las que aumentan nuestra confianza. El momento de confirmación se produjo durante nuestra rotación por la sala de exposición de innovación y tecnología de la empresa (que, por cierto, fue nuestro primer vistazo, aunque no se permiten cámaras, de algunos de los elementos de hardware clave de Subsea 2.0) cuando se descubrió que el liderazgo de TechnipFMC desafió a la organización a pensar de manera diferente mucho antes de que comenzara en serio la crisis más reciente de la industria de servicios petrolíferos”.*

A medida que se difundía la noticia sobre la increíble eficacia de las prácticas de desarrollo de productos y procesos eficientes (LPPD), los equipos de ingeniería de todo el mundo comenzaron a conocerlas e implementarlas a gran escala. Uno de esos equipos estaba en la subsidiaria de TechnipFMC, Schilling Robotics.

Schilling Robotics

David Furmidge es un ingeniero de proyectos muy experimentado y muy capaz. Trabajó siete años en la industria aeroespacial en el desarrollo de satélites en Lockheed y luego 10 años liderando proyectos de desarrollo en Hewlett Packard y Schilling Robotics, donde dirige sus programas de ROV (vehículo operado a distancia) más complejos y difíciles. No fue una sorpresa cuando Andy Houk, vicepresidente de ingeniería, le pidió que liderara el programa Gemini. La visión de Gemini era desarrollar un robot que pudiera viajar al lugar de trabajo hasta 13.000 pies por debajo del nivel del mar en el fondo del océano y realizar tareas complejas, incluido el cambio de herramientas sin tener que regresar a la superficie. Esto en sí mismo sería un gran avance y ahorraría a sus clientes millones de dólares y días de tiempo. Pero también apuntaban a hacer que Gemini fuera mucho más simple de operar, brindando a sus clientes una mayor flexibilidad en la selección del operador. En resumen, Gemini sería un cambio de juego y el producto más avanzado y complejo jamás desarrollado por Schilling.

A pesar de toda su experiencia, David sabía que este sería el programa más difícil que jamás dirigió. Y como si eso no fuera lo suficientemente desafiante, Andy le pidió que usara un método completamente nuevo para desarrollarlo. Según David, “Por supuesto, dije: ‘Sí, lo haremos’, pero estaba pensando: ‘¡Dios mío, tenemos este enorme proyecto en marcha y ahora vamos a cambiar nuestras prácticas de desarrollo!’ Me pareció mucho trabajo adicional en una tarea ya difícil”.

A pesar de ser escéptico, David tenía una mente abierta sobre el aprendizaje. Él y Andy se sintieron inspirados por lo que habían leído sobre obeya. Trabajaron con entrenadores de LEI e intercambiaron con otras empresas asociadas del LEI para ver cómo los equipos de proyecto estaban utilizando el sistema obeya con gran beneficio en su trabajo de desarrollo. Aunque David y Andy quedaron impresionados por lo que vieron en Herman Miller, ambos se preguntaron si el proceso se escalaría a algo tan complejo y sofisticado como Gemini. David, en particular, seguía teniendo muchas dudas e incluso mantuvo un cronograma separado y detallado en Microsoft Project en su ordenador portátil en previsión de cuándo “todo esto de la obeya se desmoronaría”.

Schilling tiene una increíble cultura de experimentación en la que las personas están muy dispuestas a probar cosas nuevas; sin embargo, esas mismas personas también son increíblemente brillantes y obstinadas. David escuchó quejas iniciales sobre lo que algunos veían como una reunión de estado más en la que tenían que perder tiempo que podrían haber dedicado a "hacer su trabajo".

"La gente no decía mucho en nuestras primeras reuniones de la obeya", recuerda David. "Creo que se debió a una combinación de hablar frente a 40 o 50 personas y al hecho de que al principio no entendían ni confiaban en el proceso. Así que invertí algo de tiempo en llevar a pequeños grupos de personas por la sala y explicarles el propósito. Les aseguré que no era una reunión de estado; era una reunión de identificación y resolución de problemas, [y] que nuestro objetivo era trabajar juntos para entregar este increíble producto y apoyarnos mutuamente en el proceso. En pocas semanas, la gente comenzó a ver lo poderoso que era este sistema [y] que teníamos un nivel de transparencia y colaboración que no habíamos tenido antes. Fue entonces cuando las cosas comenzaron a cambiar drásticamente, e incluso deseché mi cronograma secreto de MS Project para siempre".

En un costado de la sala obeya de Schilling había un cronograma gigante. En la parte superior, los hitos críticos generales del proyecto estaban encabezando las columnas. Debajo de los hitos había carriles horizontales para cada uno de los equipos del proyecto de subsistemas, como el manipulador, la gestión de amarres, los controles y el ROV, así como funciones como el software y la seguridad. En cada carril se colocaron notas adhesivas que identificaban las tareas críticas en apoyo del cronograma de hitos.

“Al principio, solo teníamos una fidelidad realmente buena durante un período de aproximadamente ocho semanas, después de eso, se identificaron las tareas a un nivel superior”, dijo David. “Y añadíamos detalles a medida que avanzábamos de izquierda a derecha en el proyecto. Sin embargo, en la reunión, realmente nos mantuvimos concentrados en la semana siguiente. Tomamos nota de los próximos eventos, pero realmente queríamos trabajar en lo que había que hacer esta semana”.

En las reuniones, las personas responsables de las tareas hablaban sobre el estado de sus tareas: los problemas que estaban experimentando y en qué necesitaban ayuda. Tenían una línea roja móvil que se ubicaba en la fecha de la reunión del cronograma, y todo lo que estuviera a la izquierda de esa línea debía estar completo. A medida que se completaban las tareas, la nota adhesiva en la que estaba escrita la tarea se tachaba con un bolígrafo verde. “Al reunir al grupo alrededor del tablero del cronograma, fue mucho más fácil identificar desconexiones y conflictos, especialmente en áreas en las que habíamos tenido dificultades históricamente, como la integración de hardware y software”, señaló David. “Como equipo de liderazgo, nunca atacamos ni criticamos a un equipo por estar atrasado, solo preguntamos qué ayuda se necesitaba. Pero hubo mucha presión de grupo en esa reunión. Nadie quería decepcionar al equipo. Rara vez, o nunca, tuvimos a alguien que llegara tarde una segunda semana”. Las reuniones se llevaron a cabo semanalmente durante la mayor parte del proyecto, pero ocurrieron a diario a medida que el proyecto avanzaba hacia la fase de prueba y el trabajo avanzaba más rápido. A medida que el equipo mejoraba, la discusión del cronograma solo ocupó unos 10 minutos de la reunión, y el resto del tiempo se dedicó al lado del producto de la sala.

En la sala obeya, del lado de productos, había un conjunto de carteles para cada uno de los distintos subsistemas del proyecto. Los carteles mostraban la información de diseño más reciente, notas sobre las últimas ideas, decisiones que se debían tomar y preocupaciones o problemas en un área en particular. Con el tiempo, los carteles se ampliaron para incluir una amplia variedad de carteles de operaciones, seguridad y suministro. A medida que este proceso maduraba, se animaba al equipo a publicar preguntas, sugerencias o problemas con notas adhesivas en los carteles. Los propietarios de un cartel normalmente tenían hasta la semana siguiente para responder a los comentarios. “Esto realmente ayudó a agilizar la toma de decisiones”, dijo David.

No se permitió que los problemas se agravaran en obeya, y los miembros del equipo se apoyaron entre sí cuando enfrentaron desafíos. Debido al proceso obeya, “realmente me sentí parte del equipo de desarrollo”, dijo Hannah Waldenberger, gerente de ingeniería de fabricación en Schilling. “No éramos personas de diseño ni de operaciones, éramos un solo equipo de desarrollo. Nos apropiamos de los problemas y del producto juntos”.

Con el tiempo, Andy vio que cada vez había más grupos pequeños reunidos en torno a alguna parte de obeya entre reuniones, trabajando en cuestiones o discutiendo planes. “Eso me ayudó a convencerme de que esto realmente estaba ganando terreno”, dijo Andy.

David pasó de ser un escéptico líder a un defensor líder. “Creo que el sistema de gestión obeya nos permitió eliminar muchos problemas importantes y el drama asociado que suele acompañar a este tipo de proyectos”. Cree que no solo fue exitoso desde la perspectiva de la ejecución del programa, sino que también fue fundamental para unir al equipo y aliviarlo de una gran cantidad de estrés como líder del proyecto. “Creo que el sistema obeya fue el mayor contribuyente a nuestro éxito. Nos ayudó a integrar la ingeniería y las operaciones en un solo equipo, y generó transparencia y responsabilidad. Definitivamente podría ver que esto funciona en [la] industria aeroespacial. Terminamos la primera fase del proyecto dos semanas antes sin problemas abiertos, y eso es una novedad para nosotros”.

Tyler Schilling, el fundador, no está menos entusiasmado con el sistema obeya. La empresa había experimentado un crecimiento increíble a lo largo de los años, pero una desventaja de ello era la comunicación cada vez más electrónica. Explicó: “Durante los últimos años, ha habido un viento constante que ha estado soplando, una tendencia a realizar todas las comunicaciones con herramientas de Microsoft, incluso con personas a unos pocos metros de distancia. Tengo pesadillas con mis recursos más críticos aquí, dentro de un programa de PowerPoint cambiando el tamaño de los círculos, cambiando las fuentes y simplemente desperdiciando su tiempo. Pensé: “¡Dios mío! No puedo permitir que sucedan ese tipo de cosas”. Y luego vi lo que estaban haciendo con obeya. Los gráficos de papel, los Post-its®: era una expresión maravillosa de dedicar tiempo al contenido y lo menos posible a la forma”.

Tyler Schilling, el fundador, no está menos entusiasmado con el sistema obeya. La empresa ha experimentado un crecimiento increíble a lo largo de los años, pero una desventaja de ello ha sido la comunicación cada vez más electrónica. Explicó: “Durante los últimos años, ha habido un viento constante que ha estado soplando, una tendencia a realizar todas las comunicaciones con herramientas de Microsoft, incluso con personas a unos pocos metros de distancia. Tengo pesadillas con mis recursos más críticos aquí, dentro de un programa de PowerPoint cambiando el tamaño de los círculos, cambiando las fuentes y simplemente desperdiciando su tiempo. Pensé: “¡Dios mío! No puedo permitir que sucedan ese tipo de cosas”. Y luego vi lo que estaban haciendo con obeya. Los gráficos de papel, los Post-its®: era una expresión maravillosa de dedicar tiempo al contenido y lo menos posible a la forma”.

“Me encanta asistir a las reuniones de obeya”, añadió Tyler. “Es un flujo de información sin fricciones que se produce de una manera realmente eficiente. Una vez a la semana, un grupo de aproximadamente 50 personas recibe una dosis supercargada de lo que está sucediendo. Se toman decisiones y el equipo avanza. Se ha recuperado la sincronización y la rica comunicación que teníamos en los viejos tiempos. Estamos avanzando con Gemini de una manera mucho más predecible que en proyectos recientes. Realmente me recuerda a los primeros días en Schilling, cuando éramos solo una pequeña empresa emergente”.

*Jeffrey Liker y James Morgan, Designing the Future: How Ford, Toyota, and Other World-Class Organizations Use Lean Product Development to Drive Innovation and Transform Their Business (Nueva York: McGraw-Hill Education, 2018), 272.

Transformar la empresa: difundir la gestión Obeya desde arriba

Por James Morgan, PhD

Tal vez no sea sorprendente que los asombrosos resultados que TechnipFMC logró al aplicar los principios y prácticas de LPPD en el desarrollo de productos los hayan llevado a aplicar lo que han aprendido a una transformación empresarial global masiva. Una de las primeras prácticas que eligieron aplicar fue obeya. Y comenzaron desde la cima de la organización.

Con la ayuda de Couto y su equipo, el equipo de liderazgo ejecutivo dio un paso adelante y comenzó una obeya de liderazgo ejecutivo. Sabían que era importante predicar con el ejemplo, y por eso aceptaron dar el paso. Una de las lecciones que Couto y el equipo aprendieron con el tiempo es que obeya no funciona si es solo una reunión adicional a todo lo demás. Por eso, trabajó con los ejecutivos para determinar qué reuniones reemplazaría obeya. Pudieron eliminar una sorprendente cantidad de reuniones con una obeya ejecutiva semanal que celebran todos los lunes con los principales líderes de la empresa. Aunque les llevó algo de tiempo y fortaleza, lograron lo mismo que los equipos del programa. Una mejor colaboración, una mejor comunicación y una mayor transparencia llevaron a una toma de decisiones más rápida e inclusiva, todo sin PowerPoint. Pero había algo más, algo inesperado.

Con el tiempo, los líderes se sintieron más cómodos y comprometidos con el proceso de "recorrer las paredes" cada semana. A medida que se reunían regularmente con el liderazgo funcional de la empresa en obeya, se encontraron con interdependencias y conflictos que surgían naturalmente, lo que llevó a opiniones diversas sobre la resolución de problemas. Esta creciente comodidad con el conflicto permitió a los líderes rechazar algunas ideas y desafiar suposiciones, lo que dio como resultado conversaciones mejores y más sinceras. Se volvieron expertos en escuchar, evaluar y desafiar o adoptar diferentes perspectivas, lo que en última instancia mejoró su toma de decisiones y la eficacia de la gestión. Las decisiones tomadas fueron entendidas y apoyadas más profundamente por el equipo de liderazgo.

Además de la obeya semanal, el equipo de liderazgo ejecutivo ha convertido sus foros de actualización global trimestrales de PowerPoint al estilo obeya. Cada trimestre, comparten actualizaciones críticas con los 1000 líderes principales de todo el mundo directamente desde su obeya con los mismos datos publicados con los que trabajan cada semana, lo que fortalece aún más el compromiso de la organización con una nueva forma de trabajar.

Gestión de obeya en cascada

A medida que se corrió la voz en toda la organización, el equipo de Couto se vio inundado de solicitudes de ayuda para configurar obeyas. El equipo decidió adoptar un enfoque "fijo y flexible" para brindar orientación. Dado que los equipos que solicitaban ayuda provenían de todas las organizaciones funcionales, sabían que necesitarían brindarles flexibilidad para crear sus propios obeyas.

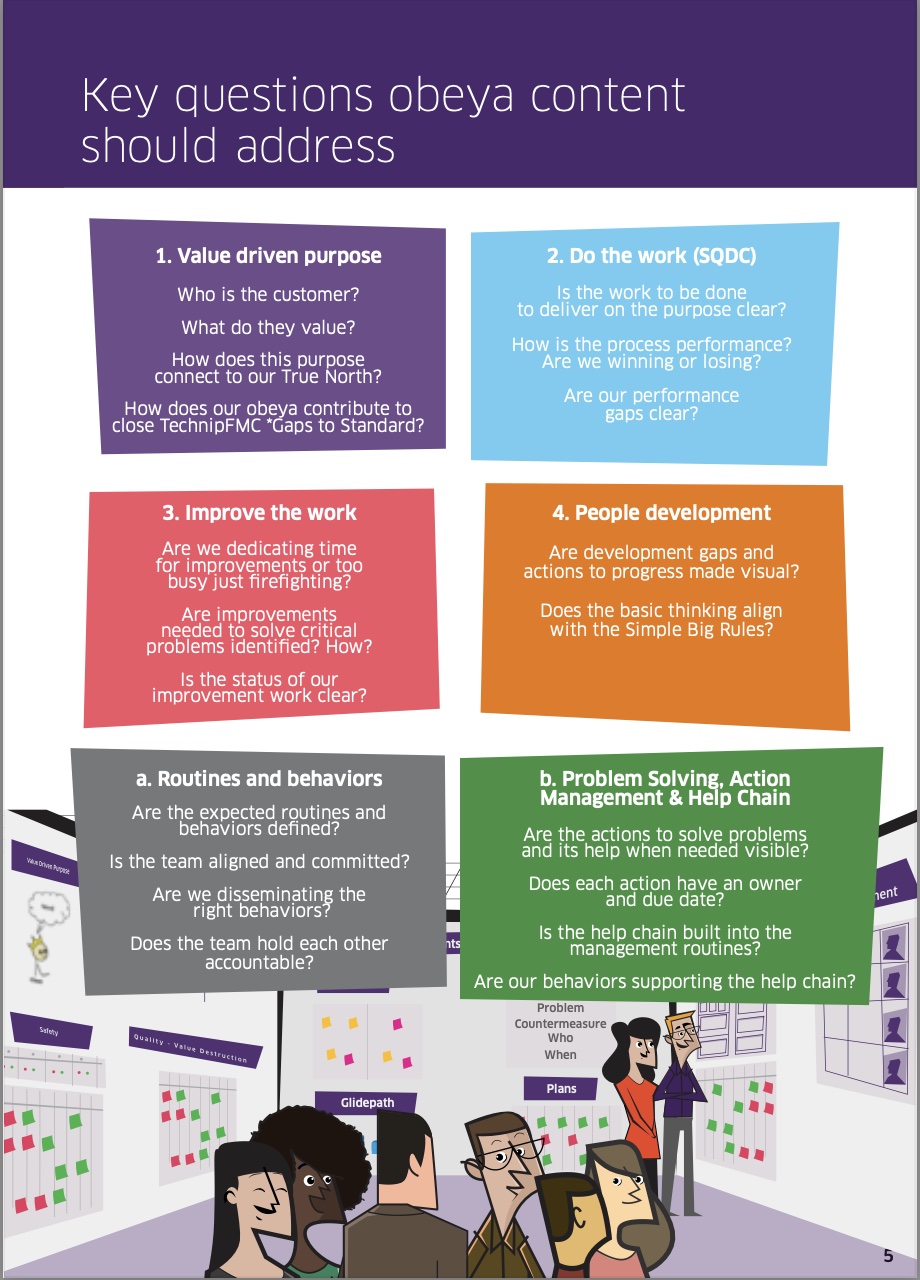

Sin embargo, el equipo también sabía que era importante compartir las lecciones que habían aprendido a lo largo de los años, por lo que compartieron lo que habían aprendido sobre las características críticas de las obeyas exitosas sin especificar exactamente lo que los equipos tenían que hacer. Estas pautas están disponibles en un pequeño libro inteligente y en línea en el sitio web interno de la empresa. Pero como es habitual, se recomienda encarecidamente a las personas que trabajen con uno de los expertos disponibles según sea necesario. A continuación, se incluye una pequeña muestra del libro:

Couto calcula que ahora tienen unos 300 obeyas en distintas etapas de madurez en toda la empresa y en todo el mundo, y él y su equipo están comprometidos a ayudar a que esos equipos tengan éxito. Por eso, además de proporcionar la orientación que se mencionó anteriormente, visitan los obeyas y observan a los equipos en acción, responden sus preguntas y les dan retroalimentación sobre cómo podrían mejorar. A continuación, se incluye un informe que Couto creó después de visitar un obeya en una planta de Malasia.

Un estudio de caso sobre la gestión de obeyas: lecciones compartidas desde una planta local

Por Paulo Couto, vicepresidente sénior de industrialización y calidad, TechnipFMC

Mush Mustafa dirige nuestras operaciones de mecanizado y revestimiento en nuestra planta en Nusajaya, Malasia. Reporta a Alberto Oliveira, el director del sitio de fabricación. Mush es un gerente malayo enérgico que nos dijo que se unió a TechnipFMC hace unos años, proveniente de Toyota Motor Corporation, donde trabajaba en Toyota City, Japón. Mush ha creado un obeya donde él, su equipo y un equipo de soporte multifuncional se reúnen a diario.

Lejos de Nusajaya, al otro lado del planeta, estamos haciendo un gran experimento para difundir obeyas como una nueva forma de trabajar. El uso de obeya se está expandiendo rápidamente, violando un poco la ciencia de comenzar la experimentación con un enfoque profundo y estrecho, en lugar de amplio y superficial. Pero eso está bien. Deberíamos considerar nuestra expansión de obeya como un gran experimento.

Hemos estado visitando cientos (sí, cientos) de obeyas, aprendiendo con numerosos equipos, capturando, compartiendo y reutilizando nuestro conocimiento. Algunos equipos están creando obeyas con el propósito equivocado en mente (por ejemplo, para "complacer al jefe"), pero la mayoría está intentando genuinamente, haciendo su mejor esfuerzo, para aprender y mejorar. A partir de este gran experimento, hemos estado capturando y desarrollando conocimiento para lanzar el libro "Principios y guía de la Obeya" para definir cómo es una buena obeya.

Publicaremos el informe de obeya pronto. Unas semanas antes del lanzamiento de esta guía, nos sorprendió mucho ver que la obeya de Mush coincide exactamente con lo que dice. Por ejemplo:

- Está conectada con el trabajo que realmente hacen, no con el trabajo que hacen otros.

- Su propósito se conecta directamente con el verdadero norte de nuestra empresa.

- Seguridad-Calidad-Entrega-Coste: los paneles del SQDC exponen claramente los problemas; todos los planes son verdes y se están gestionando activamente.

- Las mejoras del trabajo A3 se gestionan con la misma criticidad que sus muros del SQDC.

- El panel de “personas” muestra cómo la organización desarrolla a su gente a través del trabajo, no con métricas convencionales.

- Los niveles de preparación identifican y miden eficazmente los riesgos en todo el flujo de valor respaldados por planes de mitigación. Las lecciones aprendidas de Subsea 2.0 informarán otros productos que produzcan.

- Los documentos publicados explican y muestran la secuencia y la jerarquía de la cadena de ayuda con acciones, fechas y nombres claramente visibles. Las pegatinas rojas y verdes hacen visibles los problemas.

- Un equipo de ayuda multifuncional realiza análisis de contención y causa raíz, que se gestionan con el mismo nivel de urgencia que todo lo demás.

- ¿Dónde está la oficina del lugar de trabajo del equipo multifuncional? Literalmente, en el gemba, junto a obeya. Eso es genial.

- La mayoría de los documentos obeya están escritos a mano. Se puede entender lo que está sucediendo a simple vista. Cuando pregunté qué significaba esta etiqueta roja, me dijeron que era una imagen del Rey de Malasia, que representa un experimento que están haciendo sobre el tiempo de entrega de Subsea 2.0. Significa que cierta parte crítica no puede detenerse. El trabajo en otras partes debe cederle el “derecho de paso”. ¡Me encanta!

- ¿Y sus resultados generales? Solo puedes imaginar la mejora (continua) que han logrado.

Increíble. ¿Cómo pudo Mush, al otro lado del planeta, desarrollar pautas que coincidan exactamente con lo que estamos aprendiendo en nuestro gran experimento global obeya? Parece ficción o magia, pero es real.

¿Coincidencia o ciencia?

En nuestros gemba walks y obeya juntos, Mush estaba insatisfecho con lo que había hecho, describiendo algunos de los problemas y dificultades, a pesar de que, hasta donde sabemos, tiene la mejor obeya dentro de TechnipFMC.

En respuesta a una pregunta, ofreció esta perla de sabiduría: “Es más fácil trabajar en un entorno que traer el entorno al trabajo”.

¡Guau, tenía que escribirlo! Las palabras de Mush resumen el desafío y el legado que dejaremos de nuestra transformación: es más fácil trabajar en un entorno que apoya los principios lean que cambiar un entorno que no lo hace. Cambiar el entorno es difícil, pero ese es el secreto de un rendimiento mejorado de manera sostenible.

Hace unos meses, en una conversación con el profesor José Ferro del Lean Institute Brasil, compartimos observaciones sutiles cada vez que visitamos o hablamos con gerentes incondicionales de Toyota. A pesar de que han sido la empresa automovilística líder del mundo durante más de dos décadas, ocupando el primer puesto en rentabilidad y contando con miles de millones de dólares en reservas de efectivo, siempre dicen: “Paulo-san, tenemos demasiados problemas aquí. Nuestros costes son demasiado altos. Tenemos demasiados desperdicios”. Imprimen en blanco y negro porque la impresión a color es demasiado cara. Apagan las luces a la hora del almuerzo, y así sucesivamente.

Volvamos a nuestro paseo por el gemba de Nusajaya.

Ojalá hubiéramos podido pasar más tiempo con Mush y su equipo, pero Alberto nos echó para visitar el resto de la planta. Mientras salíamos, noté que Mush no venía con nosotros. Cuando miré hacia atrás, lo vi entrar en la sala del equipo multifuncional. Me acerqué para despedirme.

"Oye, Mush, ¿no vienes con nosotros?"

"Sí, solo voy a apagar las luces aquí".

"¿Por qué?"

"Porque es la hora del almuerzo".

Y con eso, nuestro tiempo en Mush llegó a su fin. Él y su equipo no solo habían implementado una obeya, sino que habían encarnado sus principios. Su dedicación, su enfoque en la mejora continua y su compromiso inquebrantable con su trabajo fueron inspiradores.

Sigamos compartiendo conocimientos, colaborando y experimentando. Juntos, podemos crear un futuro en el que obeya no sea solo una herramienta, sino la forma en que gestionamos nuestra empresa.

Mediante una experimentación incesante, TechnipFMC ha demostrado que puede extender su gran éxito en el desarrollo de productos a toda la empresa. La obeya se está convirtiendo rápidamente en la piedra angular de su sistema de gestión, impulsando niveles sin precedentes de transparencia, colaboración y eficiencia en toda la organización global.

¿Qué pasos puede dar para comenzar su viaje hacia la gestión obeya?

Extendemos nuestro más sincero agradecimiento a TechnipFMC por su inestimable apoyo en la creación de esta serie de artículos. Su dedicación a la innovación y la excelencia continúa inspirando y estableciendo nuevos puntos de referencia en la industria.

Paulo Couto. Vicepresidente Senior de Industrialización y Calidad, TechnipFMC

Dr. Jeff Liker. Catedrático emérito de la universidad de Michigan

Dr. Jim Morgan. Asesor senior en Lean Enterprise Institute

Extraído de: The Lean Post