La historia de la transformación lean de un fabricante de grúas

En 2015, Terex Cranes ha iniciado con éxito una transformación lean. Siga a Catherine Chabiron en su gemba walkpara ver qué está haciendo esta gran empresa para poner el aprendizaje en el centro de sus actividades.

Cuando entré en el área de Dirección General de Terex Cranes, una empresa de soluciones de elevación y manipulación de materiales ubicada en Zweibrücken, Alemania, vi a Klaus Beulker, Director General y de Operaciones Sénior, y su personal en una reunión de pie. Se pararon frente a un panel que tenía indicadores escritos a mano sobre temas de ingeniería, producción, calidad y recursos humanos. “¿Con qué frecuencia ve eso en la planta de la alta gerencia?” Me preguntaba.

Klaus es ingeniero mecánico con una larga experiencia en la industria, que comenzó en la fábrica de su padre cuando era un niño. A lo largo de los años, y antes de unirse a Terex, experimentó con la aplicación práctica de Lean e investigó cuestiones clave sobre liderazgo y organización del aprendizaje, primero en Zahnradfabrik GmbH, un fabricante de equipos para automóviles, y más tarde en la empresa automotriz estadounidense TRW. Allí, descubrió a un líder lean duro pero impresionante, Jean Luc Vidal, y aprendió qué es lean más allá de los flujos materiales. ¿Recuerdas la idea de bajar el nivel del agua para que puedas ver las rocas (es decir, los problemas)? Klaus aprendió por las malas que cuando lo haces impactas directamente a las personas y que tienes que estar cerca para interactuar con ellos y apoyarles al plantear preguntas clave sobre capacidades y comportamientos.

Por lo tanto, regularmente realiza reuniones cara a cara (dojos) con cada uno de sus subordinados directos y realiza un seguimiento de los indicadores diarios en su propia oficina. Durante mi visita, se mencionó el takt time varias veces: gemba walk diarios para los gerentes de producción, talleres mensuales de hoshin, hansei del personal sobre esfuerzos y resultados lean dos veces al año, y así sucesivamente.

De manera refrescante, comenzamos nuestro gemba walk en Ingeniería, donde se diseña el producto y se discuten las necesidades o los problemas del cliente para cada grúa que se está diseñando. ¡Es importante tener en cuenta que el takt time para grúas no es lo mismo que el takt time para automóviles! Las grúas más grandes se fabrican a razón de una por mes, mientras que las más pequeñas, telescópicas (aunque no estoy seguro de si realmente se las puede llamar “pequeñas”) se fabrican a razón de una por semana. Esto significa que los ciclos de aprendizaje no son muy cortos y que el proceso de estandarización requiere un poco de tiempo. Lo que hacen los ingenieros es enumerar los detalles de cada pedido, así como las limitaciones y necesidades de los clientes, de modo que la discusión del equipo no se centre tanto en qué características de su producto o proceso pueden cambiar, sino en cómo pueden resolver sus necesidades y cumplir con los requisitos de funcionalidad.

Gradualmente, los ingenieros de Terex han adoptado un enfoque kaizen, que les desafía a pensar y aprender. Permítanme compartir algunos ejemplos:

- En un plano de grúa se identifican problemas en las diferentes partes o estructuras de la grúa, ya sean de calidad, producción u otros. Esta es una gran oportunidad para resaltar visualmente áreas de debilidades recurrentes.

- Los problemas escalados por la planta de producción son resueltos por Ingeniería con un límite de capacidad de 10 por semana (ya no son impulsados por producción, que a menudo generaba retrasos).

- En el lanzamiento reciente de un nuevo modelo de grúa en otro sitio en Wallerscheid, se indican cada cambio y su posición en la grúa, con ilustraciones (ya sea dibujos o imágenes) del antes y el después. Los cambios se marcan de manera diferente según el impacto que tengan en el cliente: positivo, neutral o negativo. El siguiente paso es liberar los cambios usando el takt time, de manera de reducir el riesgo, brindar beneficios al cliente más rápidamente y, en general, aumentar la flexibilidad del equipo de ingeniería.

- También vi una evaluación de riesgos (FMEA) sobre los cambios de diseño.

Nuestro gemba walk continuó en el área de producción, tanto en Zweibrücken (donde se fabrican grúas grandes) como en Wallerscheid (la planta que produce modelos más pequeños). En los dos sitios, los elementos básicos de takt, flujo, control de calidad y kaizen están implementados, aunque las áreas de producción se beneficiarían de un flujo de material mejorado y de un tren para transportar componentes.

Así son las operaciones de fabricación de Terex:

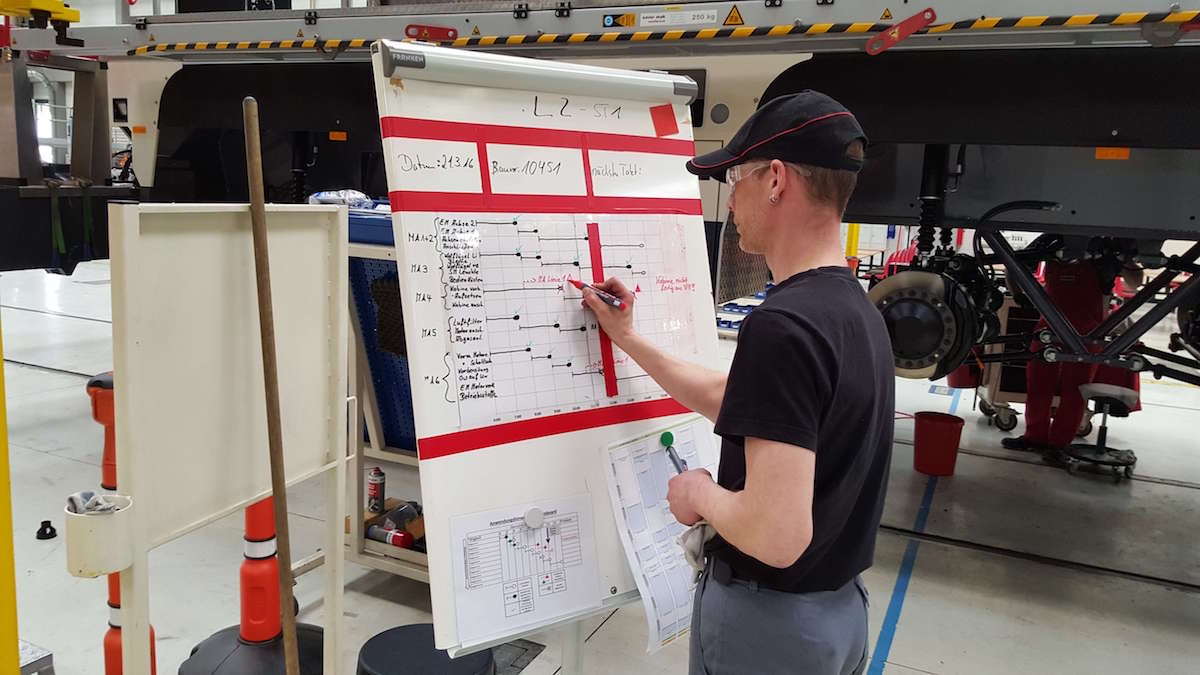

- Cada célula de ensamblaje tiene paneles que detallan el trabajo esperado para el día con objetivos por hora, con un seguimiento del progreso de cada turno.

- El proceso de montaje, que es muy complejo y requiere operarios altamente calificados que sepan soldadura, hidráulica y electrónica (entre otras cosas), sigue siendo un desafío. ¿Cómo puede organizar un sistema andoncuando ningún supervisor está más cualificado que otros operarios en la célula? Por otro lado, ¿cómo convence a los operarios cualificados de que aún necesitan aprender y que se debe asegurar la ayuda si quieren cumplir con el takt time (la entrega a tiempo es estable, pero aún está lejos de ser de primera clase)?

- Si bien el control por parte del operario en cada paso del trabajo aún no es claramente visible, se han colocado controles de calidad a lo largo de la línea de producción para evitar que los problemas se identifiquen solo en la etapa final de la inspección, en la que el cliente está presente. El equipo también se está enfocando en la resolución de problemas y el análisis de la causa raíz.

- El objetivo de las actividades kaizen es crear un entorno donde nazcan nuevas ideas, para encontrar mejores formas de hacer las cosas, crear líneas más eficientes y producir productos de mayor calidad. Los resultados están ahí: la instalación de la pluma en la grúa en Wallerscheid se rediseñó según la sugerencia de un operario para evitar un manejo complejo, y se están analizando e implementando muchas más sugerencias.

- Zweibrücken también tiene una sala obeya. Antes se centraba únicamente en la entrega (gestión de proyectos clásica), mientras que ahora aborda todos los aspectos del proceso, desde las quejas de los clientes hasta los problemas de calidad y la entrega. Llevar el producto a la habitación es sin duda un desafío (una grúa es bastante voluminosa), pero los dibujos lo compensan. Una mirada rápida a los paneles reveló que un cuello de botella común es causado por piezas faltantes, lo que nos lleva a la planificación y adquisición de materiales.

Las funciones TerexSupport de fabricación de grúas son a menudo conocidas por observar los esfuerzos lean en la producción o la ingeniería desde la distancia, brindando soporte en cosas como la producción de leche o la adquisición cuando sea necesario. Terex Cranes fue el primer lugar en el que vi una oficina de planificación de materiales con las paredes cubiertas de paneles con tareas en curso, indicadores de seguimiento e incluso un rincón de aprendizaje en el que se habían anotado algunas notas sobre el proceso kanban de Toyota. El uso generalizado de la gestión visualproporciona una visión clara de los problemas identificados y los resultados obtenidos, y es testimonio del compromiso de la empresa con el aprendizaje.

Entonces, ¿dónde está Terex Cranes en este momento? En solo 15 meses, la organización ha sido testigo de un cambio significativo en las operaciones, con un inventario reducido en un 27% y una duplicación de las rotaciones de inventario. También hubo ligeras mejoras en la entrega a tiempo. Terex claramente ha iniciado una transformación lean, pero para mí lo más interesante de ellos es el extraordinario compromiso de hacer que el aprendizaje sea continuo y lean la estrategia de la empresa, la única forma de sostener un cambio.

Una vez más, el papel del liderazgo es clave. Si Klaus y su equipo directivo no organizaran revisiones periódicas, desafiaran a sus equipos a lograr avances ambiciosos y promovieran la colaboración entre equipos, existiría el riesgo de que los actores clave en la transformación, actualmente ocupados optimizando el flujo de valor para el cliente, volviendo a centrarse en sus propios silos. Aprender y liderar van de la mano en Lean.

Nota del editor: Este artículo se publicó originalmente en Planet Lean el 6 de julio de 2016.

Catherine ChabironLean coach y miembro del Lean Institute de FranciaExtraído de: Planet Lean