Coches de F1... ¡en la fábrica! (Parte 2)

En la segunda parte de su artículo, el autor revela un proceso mejorado que permite a esta empresa húngara reemplazar piezas de maquinaria con un tiempo de inactividad de producción mínimo.

El mantenimiento y las reparaciones son algunas de las principales causas de paradas en los procesos de producción. En nuestra empresa cliente, sobre la que escribí en la Parte 1, las máquinas podían estar paradas entre 15 y 20 minutos durante la sustitución de piezas de desgaste, aunque la sustitución en sí solo requería entre 3 y 5 minutos (según el tamaño).

Observaciones

Para entender lo que sucedía, necesitamos dividir el problema en partes más pequeñas y observables. Por lo tanto, determinemos qué constituye este período de 15 a 20 minutos.

Durante nuestras observaciones, descubrimos que el proceso se podía dividir en las siguientes etapas:

- Detección: notificación al técnico: llegada del técnico.

- Extracción de la pieza: obtención de la pieza de repuesto.

- Sustitución de la pieza - instalación: arranque de la máquina.

En la primera etapa, observamos que el proceso comienza cuando la máquina alcanza el recuento máximo de pasos y se detiene. Además, aproximadamente dos horas antes de detenerse, avisa que se está acercando a este punto. También aprendimos que la política manda que se realice el reemplazo en este momento, es decir que la pieza en cuestión puede ser reemplazada entre 30.000 y 33.000 pasos. Después de llegar a este último, la máquina deja de producir.

Después de que la máquina se detiene, el operario notifica al equipo técnico y, dependiendo de su carga de trabajo, el técnico llega para solucionar el problema. En este momento, la máquina ha estado inactiva durante 4 a 8 minutos.

Es evidente que la mayor pérdida en esta etapa se debe a la espera, causada por la falta de presencia del técnico cuando la máquina se detiene. Esto sucede porque los técnicos no reciben información oportuna.

En la segunda etapa, observamos que el técnico retira la unidad afectada, camina hasta el área de almacenamiento de piezas de repuesto, donde idealmente encuentra la pieza del tamaño preciso que necesita. Si no, va a otra estación para cortar el tamaño requerido. Caminar y buscar piezas después de la remoción consume 2 minutos, y cortar una nueva pieza consume otros 5 minutos.

En esta etapa, las pérdidas se deben al movimiento y la espera. El motivo del movimiento se encontró en la tercera etapa y, en el caso de las piezas faltantes, vimos que la reposición siempre se hacía internamente, es decir, cuando la máquina ya estaba parada.

En la tercera etapa, el técnico lleva la pieza de repuesto obtenida y la unidad retirada a su estación, donde sustituye la pieza utilizando un dispositivo especial, luego la devuelve a la máquina y la reinstala. El proceso finaliza con el reinicio de la máquina. El tiempo de caminata en esta etapa es de 1 a 2 minutos, mientras que el reemplazo de la pieza demora entre 3 y 5 minutos.

Contramedidas

La pérdida de espera observada en la primera etapa se eliminó en dos pasos.

En primer lugar, al comienzo de cada turno, un técnico designado recorría todo el parque de máquinas para recopilar información sobre qué máquinas requerirían reemplazo durante el turno y programaba estos reemplazos en consecuencia. En caso de necesidades simultáneas, solicitaba asistencia para realizar los reemplazos en paralelo.

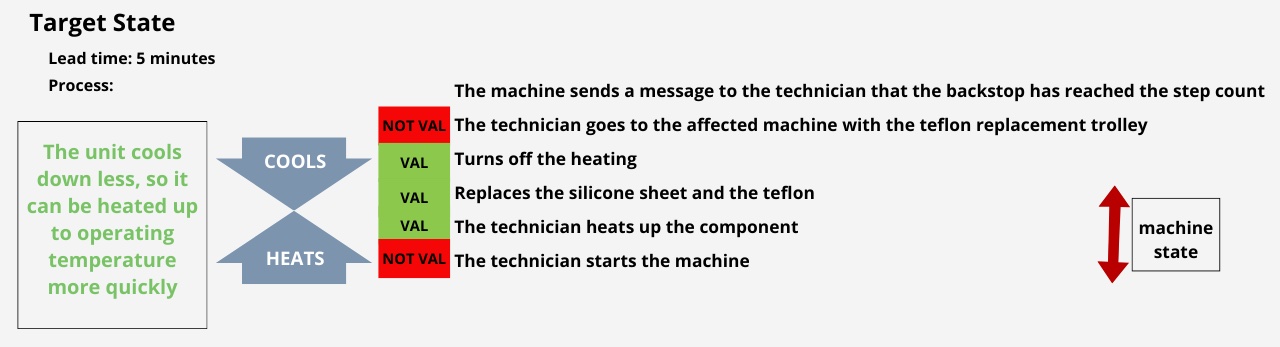

El segundo proceso, que se aplica actualmente, es mucho más refinado. Hoy en día, todos los técnicos tienen una PDA que utilizan para programar sus tareas. La primera señal, a los 30.000 pasos, se envía a la PDA del técnico responsable de la máquina, indicándole que debe sustituir la pieza en un plazo de 2 horas. De esta forma, se elimina el tiempo perdido durante toda la primera etapa.

Para eliminar las esperas provocadas por la reposición interna observadas en la segunda etapa, se introdujo un sistema kanban de piezas, que se repone externamente, sin tiempos de parada de la máquina.

Las pérdidas de movimiento características de la segunda y tercera etapa se eliminaron colocando el soporte necesario en un carro, lo que permite realizar la sustitución de la pieza justo al lado de la máquina, en el punto de extracción.

¿Y dónde están las piezas de repuesto precortadas? En los cajones del carro, donde se encuentra el kanban, lo que garantiza que todos los elementos necesarios estén a mano durante la sustitución de la pieza.

Resultado

Gracias a estas medidas, los técnicos reciben información a tiempo, lo que hace que el proceso sea planificable y ejecutable antes de que se detengan las máquinas. El carro permite que las sustituciones se realicen in situ, junto a las unidades de la máquina, lo que garantiza que la pieza de repuesto necesaria esté siempre disponible. En consecuencia, en lugar de los 15 minutos iniciales, el reemplazo de las piezas de desgaste ahora se produce con un máximo de 5 minutos de tiempo de inactividad de la máquina.

Es importante destacar que establecer el nuevo proceso y las condiciones técnicas necesarias no es el final. Inicialmente, menos de la mitad de las sustituciones cumplieron con el nuevo estándar de tiempo. A menudo, por ejemplo, los técnicos no llegaban a tiempo a pesar de la señal, o llevaban la unidad al carro, como solían hacer antes, a la mesa del técnico, en lugar de lo contrario. Por lo tanto, involucrar a los trabajadores, garantizar la comprensión y desarrollar habilidades son acciones fundamentales que se deben tomar. Implementar el nuevo proceso y mantener los resultados fue un desafío para los líderes, pero con los objetivos y las rutinas de gestión adecuadas, la mayoría de los reemplazos ahora cumplen con el nuevo plazo de entrega.

Nota del editor de Planet Lean: Publicado originalmente por el Lean Enterprise Institute Hungría aquí

Dénes Demeter

Lean Coach en el Lean Enterprise Institute de Hungría

Extraído de: Planet Lean