Jim Womack sobre el pensamiento Lean: pasado, presente y futuro

Este blog es una transcripción de Jim Womack sobre el discurso de apertura Lean Thinking: Past, Present and Future en la Summit Lean del Reino Unido 2024 el 23 de abril. Jim es autor Lean, fundador y asesor principal del Lean Enterprise Institute. Si desea ver esta conferencia magistral, vea este video de YouTube.

Antecedentes

Jim Womack y Dan Jones dirigieron el Programa Internacional de Investigación de Vehículos Motorizados (IMVP) del MIT, que introdujo el término "lean" para describir el revolucionario sistema de gestión de Toyota.

Con base en esa investigación, Womack fue coautor de La máquina que cambió el mundo (Macmillan/Rawson Associates, 1990), Jim Womack en Lean Thinking (Simon & Schuster, 1996), Soluciones Lean (Simon & Schuster, 2005) y Seeing the Whole (Lean Enterprise Institute, 2011).

Además, fundó el Lean Enterprise Institute en 1997 como una empresa sin fines de lucro de investigación, educación, publicaciones y conferencias para garantizar que los nuevos conocimientos sobre el pensamiento y las prácticas Lean estuvieran disponibles para el público mundial, mejorando las cosas para individuos, organizaciones, y la sociedad. El liderazgo de Womack en LEI inspiró esfuerzos globales para establecer institutos Lean en otros países, que finalmente crecieron hasta convertirse en Lean Global Network, creada en 2007.

Introducción

Dan Jones es mi compañero desde hace 45 años pensando en Lean. Nosotros dos siempre hemos sido los grandes pensadores a largo plazo en este movimiento Lean. Es simplemente nuestra naturaleza que queríamos mirar hacia atrás, mirar hacia adelante, dónde estamos ahora, dónde hemos estado y hacia dónde vamos.

Dedicaré sólo unos minutos a hablar sobre dónde hemos estado, dónde estamos y hacia dónde vamos. Adónde vamos depende de ti, no de mí. Eres la próxima generación. Entonces, adónde vas depende de lo que haces. ¿Qué quiero decir con Lean? Siempre lo menciono en parte porque mi definición ha cambiado un poco con el tiempo. Podemos estar de acuerdo en que es una forma de pensar y también es una práctica y hay que practicarla.

No tener Gemba

Me doy cuenta de que si no estoy afuera mirando cosas, viendo cosas en gemba reales, no puedo pensar. Cuando llegó la pandemia, pensé, qué momento tan maravilloso para ir a mi isla en Maine (no es mi isla, la comparto) donde tengo un lugar donde vivo y escribiré cosas geniales. Me senté a hacerlo y no tenía ningún gemba en la cabeza. Pasaron los años y durante 3 años no escribí casi nada porque hay que ‘ir a ver’ y esa es mi versión de la práctica.

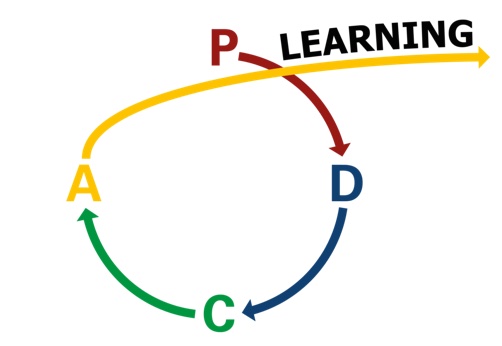

Se trata de experimentos; Aquí no hay una Gran Teoría. Todo esto está probado empíricamente, es simplemente el PDCA. Pero espera un minuto, hazlo y realiza un A3 porque es un marco mucho más grande que el PDCA. La idea era crear más valor con menos recursos; 'lean'. Así llegamos a la definición. Creo que es un buen resumen y la gente lo entiende. El problema del lean es que también tiene una desventaja. Por cierto, rima con meme. Lean and Mean es muy popular en los círculos gerenciales periódicamente cuando están en problemas. Es hora de ser malo; "Te has ido", es lo que eso significa. Entonces eso es desafortunado.

Lean es frágil

Lean también es frágil. Cuando se nos ocurrió el término en el MIT en 1987-88, había dos bandos. Un bando quería llamarlo lean y ese era mi bando y yo era el líder del equipo, así que lo llamamos lean, no hubo votación. El otro bando (la gente de RR.HH.) quería llamarlo frágil o frágil robusto. Su razón era que si la gente no lo cree, si no hay gente comprometida y no hay gerentes que practiquen Lean, esto desaparece. Mágicamente, desaparece. He visto muchas cosas no Lean.

Fui a ver algo hace dos años, dirías que había "una especie de Lean" y regresas y no hay evidencia de que algo haya sucedido, simplemente desapareció. Así que pensé que las personas frágiles estaban presentando un buen argumento, pero también sabía que no podía andar por el mundo tratando de vender a la alta dirección un pensamiento frágil, que una producción frágil crearía una empresa frágil. Simplemente no es lo que los humanos están preparados para hacer.

Ahora dedico mucho tiempo a pensar en eso y en cómo permitir un buen trabajo. En la primera línea, eso es lo que se supone que deben hacer los gerentes, es permitir el buen trabajo y en todos los niveles de gestión, el gerente debe permitir el buen trabajo en el siguiente nivel inferior. Sin embargo, aparentemente eso no es lo que los gerentes piensan por la mañana la mayor parte del tiempo. No sucede simplemente. Alguien lo pensó detenidamente y dijo que todo trabajador que trabaja en primera línea necesita ayuda. Todos necesitamos ayuda. Todos los gerentes en todos los niveles necesitan ayuda. Pero cuando llegas a la cima, bueno, eso es un misterio, cómo alguien en la cima que no tiene ayuda puede lograrlo.

Empresa Lean

¿Qué queremos hacer con esto? Queremos crear empresas lean. Una empresa lean comienza con la materia prima y llega hasta el cliente, o comienza con un concepto y llega hasta el cliente con un producto, un bien, un servicio o alguna combinación. Y eso es lo que estamos tratando de hacer: crear una empresa eficiente, que sea una plataforma estable para crear valor.

En los últimos 70 años, Toyota nunca ha despedido a un empleado indefinido y ha pasado por mucho desde 1950, cuando despidió a un tercio de la empresa en la gran crisis. Estaban dispuestos a crear lastre en su organización en forma de dinero, de modo que en esta pandemia, las ventas puntuales se redujeron drásticamente. Si no puedes fabricar coches, ¿qué haces? Haces kaizen. Luego tienes gente trabajando para mejorar cuando tú no puedes hacer nada. Y ese es un compromiso que han asumido.

Sin embargo, no existe un empleo garantizado de por vida. Una empresa que vive en el mercado no puede ofrecer esa garantía, eso es ridículo. Pero lo que Toyota ha dicho es "si usted nos apoya, nosotros le apoyaremos". Para cada trabajador en todos los niveles, usted tiene que hacer el trabajo, contramedir las cosas a medida que surgen problemas y mejorar el trabajo. Esa es la única forma en que la empresa puede defenderlo. Haces tu trabajo, lo haces bien y cuando hay un problema, lo corriges inmediatamente y luego lo llevas constantemente a un nivel superior. Esa es la magia, si logras que tu empresa lo haga.

Gestión diaria

Eso se crea y se sustenta en la gestión diaria. La gestión diaria consiste en evitar desviaciones y resolver en tiempo real cada cosa que sale mal. Luego tienes una mejora y luego tienes a Hoshin. Hoshin para mí (y creo que para Toyota) se trata de cosas importantes. Toyota durante años y años ha tenido una mejora del 3% anual en productividad básica.

Ese es el trabajo de todo gerente, eso es lo que haces. Mientras que Hoshin es lo importante que va a mover la aguja, de repente tenemos que hacer algo muy diferente. Tenemos que hacer un producto que sea mucho mejor, tenemos que mudarnos a una región donde nunca hemos estado. Esas son las grandes cosas que son los Hoshin en las que necesitan desplegarse. Entonces tienes gestión diaria, tienes kaizen para mejorar, y A3 es el motor de kaizen y luego tienes Hoshin. Esa es la empresa lean. Y llevamos un tiempo en esto.

Sakichi Toyoda, Jidoka y JIT

Es impactante pensar que Sakichi Toyoda, quien inició el imperio Toyota, presentara el Jidoka, en 1897. Este era su telar automático, con el freno automático que podía detectar si había cometido un error. El telar podía detectar que algún hilo estaba roto y se detenía inmediatamente. Eso fue hace 127 años y todavía no hay tanto Jidoka en el mundo como debería haber. Han pasado sólo 87 años desde que su hijo Kiichiro fundó la empresa de automóviles y se le ocurrió la idea del JIT. Por cierto, no pudieron hacer JIT. No se puede hacer JIT en un caos total. Cualquier sistema de programación de producción será malo. Por lo tanto, JIT no puede salvarle, por ejemplo, de una pandemia!!!.

Sakichi Toyoda - Fundador de Toyota Industries Corporation

El grupo Toyota

Luego formaron el grupo Toyota, por cierto, 300 empresas del grupo, entrelazadas en términos de capital, son propiedad de las demás. Toyota es en realidad una enorme empresa privada, y las 300 de esas empresas cotizan en el mercado de valores y menos del 50% de las acciones están disponibles al público. Esa no es una mala idea para nadie.

La crisis de 1950 hizo posible que Taiichi Ohno impusiera todas las cosas que quería hacer; se enfrentó a una tremenda resistencia. Nadie quería hacerlo. Todo el mundo era un experto en diferentes oficios, les encantaba tocar el violín y retrabajar, por lo que hizo falta una crisis para hacerlo. El sistema de desarrollo de productos implementado desde el 54 era interesante. Se creó el sistema de gestión, Eiji Toyoda dirigió la creación del sistema de centro de gestión formalizado en el 65. El TPS se formalizó en el 67 por el gran crecimiento de Toyota.

La División de Consultoría de Gestión de Operaciones

Por cierto, hasta 1967 no había ningún nombre para TPS, era “cómo hacemos las cosas”. En 1967 tenían estos productos líderes a nivel mundial, el Corona y el Corolla, estaban listos para funcionar y las otras 299 empresas del grupo Toyota no lo estaban porque no habían prestado atención y no habían hecho lo que Toyota estaba haciendo. Entonces formaron equipos.

Y la división de consultoría de gestión de operaciones salió y se apoyó en la gente. Fue muy duro. Crearían una línea modelo en cada empresa. Dijeron que lo iban a hacer ahora, lo vamos a hacer esta semana. Además, no sólo lo haremos nosotros sino que tú lo extenderás a todos los ámbitos de tu empresa. Volveremos si no lo haces. Eso sentó un terrible precedente para los consultores lean. Todos los occidentales lo vieron, sé un tipo duro. El famoso kaizen de los 5 días, te lo vamos a hacer a ti. Fue una idea terrible.

La difusión global de Lean

En su mayor parte, es realmente una razón importante por la que no hemos tenido la influencia que queríamos. Resultados espectaculares, vuelvo dos años después, nada ahí. Lo han hecho una y otra vez. La expansión global comenzó realmente en 1983 con el acuerdo New United Motor Manufacturing, Inc. (NUMMI) (GM-Toyota). Luego estuvo Burnaston en 1989 y abrió en el 92'. Luego Dan y yo lanzamos "La máquina que cambió el mundo". Es una coincidencia que creo que realmente fue el comienzo de la curva S en términos de adopción. Es justo decir que en cada país y en cada industria alguien ha intentado hacer algo de Lean en todo el mundo.

La máquina que cambió el mundo

En el LEI (Lean Enterprise Institute) hacemos un seguimiento de quién está en nuestra lista de correo de las personas que nos dan sus correos electrónicos, antes de la pandemia descubrimos que teníamos un nombre en nuestra lista de correo electrónico con un sufijo de todos los países del mundo excepto de Corea del Norte. Estábamos seguros de que uno de esos otros nombres de uno de esos otros países era en realidad un control de inteligencia de Corea del Norte.

Entonces, qué cosa tan sorprendente, todo el mundo en todas las industrias sabía sobre esto y por eso hubo un gran salto en el interés, un gran salto en los intentos de emularlo. Es lo que yo llamo "el primer salto lean". Yo diría que desde 1990 hasta la pandemia todos pensábamos: "Vaya, estamos progresando". Pero luego llegó la pandemia y estaba en mi isla de Maine, mirando el océano, muy sombrío, y decidí hacer un balance de dónde pensaba que estábamos.

El 'primer salto Lean' agotado

Rápidamente llegué a la conclusión de que el primer salto Lean estaba agotado. Mucha gente había intentado tantas cosas y no muchas de ellas podían sostenerse. Entonces el JIT estaba obteniendo crédito por toda la escasez. Cuando alguien les dice que el JIT es la causa de la escasez, lo que dicen es ¿cuánto JIT, verdadero JIT tipo Toyota, cree que hay en el mundo? La respuesta es prácticamente ninguna.

El mundo está dirigido por MRP dentro de ERP en las grandes organizaciones y cuando se llega a las pequeñas, todavía tienen una Excel para la planificación de la producción. No existe ningún JIT por ahí. ¿Cómo puede el JIT ser responsable de la escasez cuando no existe un JIT? Se lo he explicado una y otra vez a los periodistas, pero ninguno lo entiende. No quieren entenderlo porque gran parte del periodismo consiste en descubrir a quién culpar. La historia necesita un chico malo, así que el chico malo nos convertimos en nosotros. A nosotros nos culpan de ser los malos y, como digo, sentí que perdimos relevancia.

Perdiendo relevancia

Ahora el software se está comiendo el mundo. Y cuando miras la IA y al GPT y el hecho de que realmente no hubo interacción con la comunidad lean, pensé, vaya, nos van a comer a nosotros también. Simplemente vamos a desaparecer de la mente del mundo. Además, ¿somos relevantes para el verde? Pregunta interesante, pero eso no es lo que piensan la mayoría de los verdes. Somos los que hacemos posible que tengas más cosas y, si eres realmente verde, las cosas van mal. Entonces miras todo lo que he mencionado y dices, vaya, estamos perdiendo nuestra relevancia, deberíamos hacer algo.

Bueno, eso significa que es hora de analizar la causa raíz. Pero espera un momento, ¡es aún peor! Me olvidé del hecho de que no existe lealtad entre organizaciones y empleados. Esto realmente comenzó con Reagan y Thatcher. El valor para los accionistas es el fin y el ser de todo: haga lo que sea necesario, administre esas ganancias. De repente podemos arbitrar en todo el mundo y cualquier cosa que no puedas arreglar, que la mayoría de los gerentes incluirían todo lo que tienen, puede subcontratarse a alguien en un país del que nunca has oído hablar, en una empresa de la que nunca has oído hablar y no es tu culpa. .

Entonces, cuando piensas que hoy en día no tenemos empleados que se apeguen a nada y que los jóvenes simplemente no saben acerca de la lealtad, ¿cuántas empresas, a diferencia de Toyota, podrían decir en los últimos 70 años que nunca despidieron a nadie? No importa lo mal que se hayan puesto las cosas, la gente no es leal por una razón.

Lean es un juego largo, no corto

Tenemos que darle la vuelta a eso. Como digo, lean es un juego largo, no corto. Es un juego largo en los ciclos de aprendizaje, equipo estable, empleadores estables. Y eso no es lo que tiene el mundo. Tienes el estancamiento y luego tienes a Tesla, profundamente, profundamente exasperante. He recibido muchas de esas preguntas y citas de lo que llamaron los periodistas. Dicen que cosas como Tesla tienen este proceso de desarrollo de alta velocidad, que es como pudieron hacer el Cybertruck en 7 años, gestión innovadora, pueden girar (y, por supuesto, Musk gira sin cesar, sin sentido), y luego con productos basados en software.

Dice que si ahora eres fabricante, no es necesario que el producto esté terminado o en buen estado porque una OTA se encargará de ello. Por supuesto, Musk lo vende porque todas las OTA mejoran el producto, pero en realidad alrededor del 90% de ellas solucionan el producto con el que ya ha tenido problemas. Simplemente absorbió todo el oxígeno de la habitación. El viejo y pesado Toyota versus el heroico Tesla. Así que es difícil estar en una situación así.

Movimiento del retrabajo

Miré la causa de las debilidades y puedes leerlas y reflexionar sobre cuántas de esas cosas has hecho. Haciendo lean a la gente. Y nuestro movimiento es casi en su totalidad un movimiento de reelaboración porque dices cuánto desarrollo de procesos y productos Lean (LPPD) hay en el mundo, dónde tienes el proceso que necesitas cumplir correctamente en el producto, antes de lanzarlo. La mayoría de la gente en OPEX se dedica a arreglar procesos que nunca debieron haberse puesto en marcha como están. O tal vez estaban bien al principio, pero por falta de gestión diaria simplemente han caído. Entonces es un ciclo de retrabajo. Cuando crees que estás mejorando, en realidad estás retrabajando. No hemos podido hacer mucho en materia de gestión moderna, lo cual es algo terrible. La gestión moderna es algo terrible. La gestión de GE, los KPI y el enfoque de arriba hacia abajo hacen sus números.

Subcontratación

Como consecuencia, hemos creado menos valor del que esperábamos. ¿Qué podemos hacer? Bueno, permítanme decirles que estoy aquí como un optimista. No soy por naturaleza tan optimista para el corto plazo, soy optimista para el largo plazo, pero incluso para el corto plazo, y he aquí por qué. Ahora tenemos viento de cola, el mundo geopolíticamente: ¿recuerdan cómo iban a gobernar el mundo los estadounidenses? No funcionó exactamente de esa manera. Sin pensarlo, podrías trasladar todo a China, India o Burkina Faso, donde no han oído hablar de salarios y simplemente apareces y trabajan por 3 comidas completas al día. Y eso es lo que hicieron los directivos durante toda una generación. Podrían arreglar el desastre que tienen o deslocalizarlo, y eso es lo que hicieron. Ahora, desde el punto de vista geopolítico, podemos ver que esto es muy peligroso y no es sostenible.

Lean Shoring

¿Podrían los empleados volver a ser activos en lugar de costes? Toda empresa quiere decir que nuestros empleados son nuestro activo más valioso. Esto no es verdad. Sus empleados son su mayor coste. ¿Qué podemos hacer al respecto? ¿Existe ahora una oportunidad única en la vida y en una generación para lo que yo llamo “lean sharing”? Que las cosas van a regresar, si no hasta el Reino Unido, al menos dentro de Europa, si no en Estados Unidos, al menos en los países vecinos, y podríamos hacerlo bien.

Pero si repatriamos, pero sin Lean Shore, lo que obtenemos es simplemente inflación. Uno de los experimentos más interesantes que hemos realizado en el LEI durante los últimos 12 años es trabajar con GE Appliances, que ya no es una empresa de GE, para repatriar la fabricación de electrodomésticos a los EE.UU. Fue muy dramático, muy duro, todos hemos luchado, pero al final ha sido bastante sorprendente y se puede lograr. Entonces soy optimista.

Compromiso creativo con el mundo tecnológico

Hablando de motivos para el optimismo, ahora tenemos por primera vez un compromiso creativo con el mundo de la tecnología. Nuestra respuesta inicial a la tecnología fue que desaparecerá; Esto también pasará y podremos volver al kaizen tradicional. Pero eso no es cierto. Sin embargo, hay una manera de hacer posible kaizen sin que la IT corporativa lo arruine, como lo analiza Mike Moore (próximamente en otro artículo).

Además, Fabrice Bernhard (Theodo) también ha estado explorando lo que él llama tecnología Agile (próximamente). Aquí es donde tomas el manifiesto Lean de 2001, lo pones en el molde y arrojas una copia del Lean Thinking de 1996 que hicimos Dan y yo. Luego junte los dos, ciérrelo, presione el calor y se abrirá y obtendrá el Lean Tech Manifesto, que es una fusión de dos formas de pensar muy diferentes y es realmente interesante y todos deberían leerlo, es básicamente un revisión de qué es lean.

Lean Thinking

Me sorprendió leer el libro de Fabrice, ya que cada dos páginas trata sobre el pensamiento lean y cada dos páginas trata sobre el mundo de la tecnología y cómo podemos unirlas. La buena noticia es que se puede hacer. Podemos volver a ser parte de la conversación. Espero que no seamos enemigos sino aliados.

Contamos con un elaborado sistema de gestión lean. Hemos trabajado bastante con Toyota para asegurarnos de que realmente entendamos esto. Realmente teníamos muchos elementos, muchas piezas pero no teníamos el rompecabezas completo. Dave Brunt ha realizado un gran trabajo con el equipo de Lean Enterprise Academy para poner el Lean Transformation Framework (LTF) en manos de tanta gente y explicarlo de una manera tan articulada. ¡Gracias!

Resolución de problemas en tiempo real con gestión diaria

Entonces, tenemos la gestión diaria, creemos que sabemos cómo hacerlo, pero espere un minuto, la gestión diaria no funciona a menos que tenga una resolución de problemas en tiempo real. Ves estos paneles de control de producción que ahora están por todo el mundo y es lo que yo llamo el paseo aburrido. Tienes la caminata aburrida todas las mañanas, donde todos se paran y miran el panel y en él se enumeran todas las cosas que salieron mal ayer. Ahora van a volver a salir mal hoy, pero no, tenemos algunas soluciones complicadas que podrían funcionar y luego las tenemos todas en la lista y el equipo de OPEX vendrá una vez al mes para comenzar su pareto y buscar niveles bajos (fruta colgante). Los frutos ya se pudrieron en el suelo en ese momento. Entonces eso no es lo que vamos a hacer.

Ingeniería concurrente y enfoque de Toyota

Creo que estamos entendiendo que gran parte del kaizen es una retrabajo y, por lo tanto, debemos llegar allí primero y estamos desarrollando, espero, la capacidad de hacer un buen Hoshin. Hay motivos para el optimismo aquí. Toyota nos ha enseñado sobre ingeniería concurrente en un ejemplo muy visible: los vehículos eléctricos. Han sido denunciados por ello con su historia del hidrógeno (la keynote próximamente). Recuerde, el objetivo de la ingeniería concurrente es "no tomar la primera contramedida que se le ocurra". Oblígate a pensar en formas alternativas de contrarrestar un problema. Toyota se mantuvo firme, están trabajando en los BEV más duro de lo que piensas. Están trabajando en PHEV, lo cual me encanta. Los he conducido durante 10 años. Están trabajando en motores IC de hidrógeno. Es bastante fácil, sólo hay que averiguar dónde conseguir el hidrógeno, que es lo mismo con las pilas de combustible.

Toyota Toyota Mirai Car de pila de combustible de hidrógeno (Imagen tomada de Toyota: https://www.toyota.co.uk/hydrogen)

Espero que ahora hayamos comenzado a enseñar a la gente la idea de concurrencia junto con la simultaneidad. La simultaneidad significa que el desarrollo de productos y el desarrollo de procesos se encuentran en 2 etapas. Por lo tanto, no puede comenzar el desarrollo del proceso hasta que termine el desarrollo del producto o, si tienen un conocimiento realmente profundo de la actividad de cada uno, pueden en realidad agruparlos y así es como se llega a este rápido tiempo de comercialización. Creo que estamos progresando a medida que más personas lo comprenden.

El reciente éxito de Toyota

Finalmente, aquí hay algunas buenas noticias. A Toyota le va muy bien. Este año, producción récord, 11 millones de unidades, ganancias récord, márgenes récord, cuota de mercado récord. Tesla, no tanto. Lo que Toyota va a presentar principalmente son PHEV, los híbridos enchufables. Esta es la droga de entrada a los vehículos eléctricos. Si puede aprender a cargar su PHEV, donde la carga no es un problema de autonomía, entonces podrá aprender a manejar su EV. Lo he hecho yo mismo.

Conduje el primer Prius híbrido enchufable y lo hice durante 10 años y luego cambié a uno totalmente eléctrico. Soy una de las tres personas en el mundo que tiene un BZ4X, que es un coche maravilloso, pero no puede ir a ninguna parte. Esto se debe a una idea errónea sobre cuál iba a ser la densidad de energía de la batería, pero lo solucionarán. Hemos tenido que hacer todo esto excusándonos, somos los viejos y aburridos chicos de Toyota y luego está este maravilloso y emocionante futuro ahí fuera. No teníamos nada que decir, pero ahora lo tenemos, así que por favor díganlo. Estamos haciendo lo correcto.

Lean y "verde"

Además, todavía tenemos algunos casos por resolver aquí. En primer lugar, no estamos explicando con suficiente claridad que lean puede ser el gran facilitador de lo ecológico. Tomemos el caso del coche de hidrógeno y el caso del coche eléctrico. Lo que les pasa es que son demasiado caros. ¿Qué sabemos hacer? Cómo quitarle costes a las cosas. Por lo tanto, nuestra misión aquí es permitir cosas buenas y ecológicas haciéndolas asequibles. La mayor parte de la resistencia a lo verde en el público es que va a costar una gran cantidad de dinero sin ningún beneficio que pueda ver porque el dióxido de carbono es invisible. “¿Me vas a hacer pagar mucho más por un coche que no hace nada de lo que hace mi coche actual?” No. Tenemos que cambiar eso, así que pongámonos a trabajar en eso.

Lean como contramedida ante la escasez

En relación al lean como contramedida ante la escasez. Este es el trato: los eventos del Cisne Negro no se pueden predecir, dónde sucederán, su amplitud o su duración. Por lo tanto, ningún sistema de control de producción puede protegerle completamente de los cisnes negros. Lo que el JIT puede hacer es protegerlo de la variación normal. Eso es lo que hace tan brillantemente. Lo detecta muy rápido, ajusta pequeñas cantidades con frecuencia. Entonces tenemos un problema que debemos solucionar.

División de Desarrollo de Gestión de Operaciones (OMDD)

Pero ¿quién lidera lo que llaman recuperación en Toyota? Toyota dice que no se pueden predecir estos grandes eventos, pero que se puede tener un método de recuperación que lo hará volver a estar en línea lo más rápido posible y que todo vuelva a funcionar. ¿Quién debería liderar eso en Toyota? Es OMDD, la división de desarrollo de gestión de operaciones. Cuando a Toyota se le incendia una planta, el chico de OMDD está en el terreno como ingeniero jefe de recuperación y tiene un inventario completo de todos los equipos y todas las habilidades disponibles en toda la organización. En el caso de Toyota, se trata de todo el grupo, el grupo Toyota de 300 empresas.

Entonces, el OMDD aparece y no tiene que llevar a mucha gente con ellos, porque en la empresa donde está sucediendo lo malo, todos son solucionadores de problemas capacitados. Cada persona ha hecho muchos kaizen de 4 u 8 pasos, ha sido parte de Hoshin. Estas personas saben cómo resolver problemas y está en su ADN. Para toda la gente de OPEX, piensen un poco si podrían obtener algo de crédito y divertirse siendo el equipo líder de recuperación de su organización. Sólo piensa en eso, ¡podría ser una nueva carrera para ti!

Continuando, como contramedida al estancamiento económico, el Banco de MUDA todavía está abierto, amigos. Todo lo que tienes que hacer es ir al Banco de MUDA y tomar ese MUDA y convertirlo en valor y podríamos lograr que la productividad aumente. Hagámoslo si tenemos la oportunidad.

Reflexiones finales

Aquí hay un pensamiento final que es importante para mí personalmente. Estamos pasando de una generación fundadora, yo, Dan, etc., que no inventamos nada. Simplemente éramos buenos escribiendo algunas cosas que la gente debería saber, y conseguimos que mucha gente saliera y probara muchísimas cosas. Es natural que el primer salto desaparezca. Los saltos posteriores deben ser realizados por las próximas generaciones. Yo digo que esas personas son las que sostienen y mejoran. Dave (Brunt), Peter (Watkins) y David (Marriott), estos muchachos son la generación que sostiene y mejora. Yo era quien tocaba la trompeta y transmitía la generación del mensaje.

En mi opinión, podemos dar un segundo salto lean y estoy muy animado. Creo que todo el mundo tiene mucha suerte de tener LEA. Mire, siempre es difícil lo que yo llamo una “actividad misionera”. Siempre he pensado en nosotros como “misioneros”. Estamos intentando que la gente cambie tanto sus creencias como sus prácticas y eso es difícil. Conseguir que la gente cambie tanto lo que dicen creer como su comportamiento real. Por eso siempre es difícil dar ese salto de la generación fundadora a la siguiente, pero creo que estamos progresando. Tengo esperanza, como digo, de que se recupere la relevancia, ahí es donde debemos estar. Así que depende de ti, no de mí. Estoy encantado con el trabajo que está haciendo la gente. Puede que sea más importante de lo que cree y debería hacerlo. Gracias.

Lean Enterprise AcademyExtraído de: Lean Enterprise Academy Blog