Pero, ¿cuándo deberíamos utilizar el Design Thinking o el pensamiento lean?

Estimado Gemba Coach: Leí su última y muy interesante columna de Gemba Coach que compara el Design Thinking y el pensamiento lean. Pero ¿cuándo deberíamos utilizar cada uno?

Hmm ... Voy a arriesgarme y dar una respuesta muy personal; sin duda, muchos practicantes del Design Thinking no estarán de acuerdo. Probablemente tampoco los pensadores Lean.

Para resumir, las dos diferencias principales entre el Design Thinking son dónde buscar soluciones y qué camino seguir:

- El Design Thinking comienza con la mente y aplica soluciones al mundo. Se empieza definiendo el problema y recopilando las opiniones de la gente, se formula un diseño y luego se aplica. El pensamiento Lean comienza con el mundo: usted observa y mejora para comprender el problema con los demás, de modo que usted y ellos descubran progresivamente cuál es la causa raíz (mediante kaizen repetidos) y lleguen a un acuerdo sobre dónde debe cambiar el cálculo, y luego se te ocurre un nuevo diseño, teniendo en cuenta sus ideas.

- El Design Thinking busca diseñar una solución sistémica, estática y completa. El pensamiento Lean consiste en explorar a través de repetidos intentos y ver, probar y ver hasta que aparezca un camino hacia la resolución. Si una vía prometedora no funciona, se prueba con otra hasta que tenga una comprensión más clara del territorio, su camino hacia un mejor resultado y los límites de la contramedida que está considerando. El Design Thinking trata del camino más corto hacia la solución completa. El pensamiento Lean consiste en progresar paso a paso hasta que nos familiaricemos con el problema y surja la solución.

Como pensador lean, volveré a donde comienza el lean: en el gemba. Ayer estuve visitando Alliance-MIM, en una planta totalmente nueva construida hace tres años. Conozco al CEO desde hace mucho tiempo y él había transformado su empresa en su antigua planta tradicional cuando su principal (y enorme) cliente quebró y de repente tuvo que reconstruir una cartera de pedidos de piezas muy técnicas desde cero.

Es un metalúrgico apasionado que construye piezas aditivas en lugar de mecanizarlas. Tradicionalmente, las piezas metálicas se cortan a partir de una barra de metal, lo que supone un enorme desperdicio. Él fabrica piezas comenzando con una mezcla de hierro y plástico en polvo, inyectando la pieza a través de un molde en una prensa de inyección de plástico, cociendo las piezas en hornos de alta tecnología para eliminar el plástico y unir los átomos metálicos con elementos adicionales y gases, creando una microestructura y composiciones específicas, para luego terminar, calibrar y pulir el resultado. Aquí está JC Bihr presentando su estrategia lean y green.

No es un proceso obvio porque involucra dos etapas por lotes: inyección (cambio de molde) y hornos (bandejas de piezas). En la planta tradicional, cambió la situación a través de la calidad primero y luego la flexibilidad del proceso de inyección. Mientras buscaba nuevas aplicaciones, desde sanidad hasta aeronáutica, de repente multiplicó el número de moldes en un orden de magnitud, por lo que surgió la necesidad de reducir drásticamente el tamaño del lote de inyección. También aprendió a mezclar las bandejas en los hornos, lo cual fue un problema técnico terrible y, afortunadamente, el tipo es un verdadero genio cuando se trata de metales.

Él mismo lo dice: lean salvó la empresa. Pero aunque había establecido un área de preparación de camiones y estaba generando pedidos de clientes en varias ocasiones, tratando de acercarse a producir cada pieza todos los días (reduciendo el intervalo de cada pieza), nunca había aprendido realmente el kanban, a pesar de que su responsable de producción estaba experimentando repetidamente con tarjetas entre procesos. La antigua planta estaba separada en dos edificios y en algunas partes había un patio para cruzar … no fue fácil.

Cuando la empresa empezó a crecer de nuevo, ya no cabía en los edificios antiguos y el director general decidió construir una nueva planta.

Utilizó un enfoque 3P y lo que yo consideraba pensamiento de diseño. Reunió a su gente más importante y comenzaron a dibujar mapas alternativos de la mejor manera de optimizar los flujos. Explicaron claramente el problema del flujo a muchas personas y luego trabajaron en tres criterios:

- Lo que queremos lograr: un flujo de producción lo más fluido posible, con el trabajo más sencillo posible;

- Qué se puede hacer de manera realista: cómo organizar las prensas de inyección y los hornos enormes de una manera que tenga sentido, considerando los problemas de los moldes, las tuberías y los gases complicados que se bombean a través del piso;

- ¿Cómo podemos asegurarnos de que esto funcione en la práctica y tenga espacio para crecer en el futuro? En cualquier proceso sensible de alta tecnología, esto planteaba otro enorme conjunto de limitaciones.

Al final, después de haber hecho todo el trabajo de preparación, la construcción de la planta fue relativamente sencilla y a tiempo, la producción se interrumpió por un tiempo más corto de lo previsto y, bueno, funcionó: todos se involucraron y superaron los problemas inesperados, como el exterior. cobertura del edificio bloqueando recepción móvil y otras sorpresas totales.

Esto es cómo entiendo el Design Thinking: explique claramente lo que está tratando de hacer, ponga a las personas en primer lugar, incorpórelas y proponga una mejor solución de diseño.

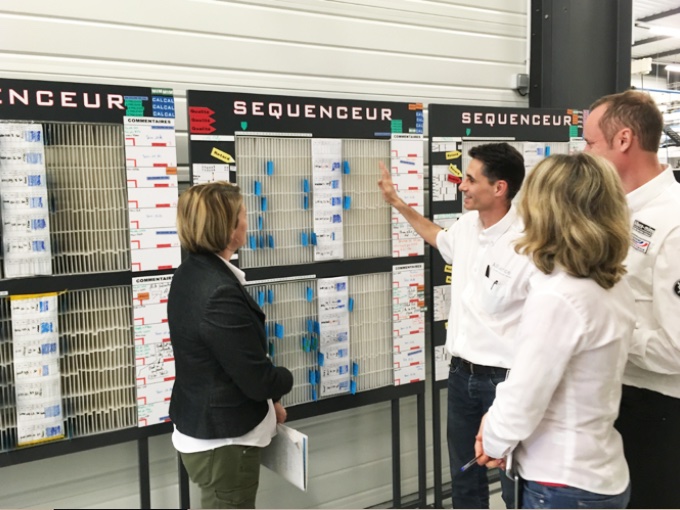

Y luego, en la nueva planta, el director de producción se puso manos a la obra con kanban. Aquí está el director de producción, Johan Guvier, discutiendo la tabla de nivelación con el resto del equipo directivo.

Lo primero que apareció fue que con una mezcla enorme (y variable) de productos, con nuevos moldes llegando casi cada semana, la matriz producto/proceso no era estable. También se hizo evidente que era posible crear algunas células de una manera diferente a la prevista en el diseño, pero ahora las tuberías estaban hundidas en el suelo.

Luego, siguiendo el plazo de entrega de los kanbans, resultó que los problemas no estaban donde parecían estar antes.

Entonces, tras los problemas revelados por los kanbans, el director general y el director de producción empezaron a resolver uno por uno todo tipo de problemas, empezando por las dificultades que tenía la gente con la nueva planta, entrenando, explorando, rascándose la cabeza, moviendo cosas. Mejoras paso a paso.

El diseño resultante (y en evolución) no se parece en nada a lo que se imaginó al principio. Los kanban no mienten, y la realidad, o “fricción”, como se la llamaba en el pensamiento estratégico del siglo XIX, contraataca:

- Algunos detalles menores, pasados por alto, salen mal y crean grandes problemas inesperados;

- Algunas cosas simplemente no las sabemos y tenemos que descubrirlas cuando nos muerden;

- Todo el mundo tiene una opinión y siempre que asumimos que la gente entiende las cosas de la misma manera, luego descubrimos que tienen interpretaciones muy diferentes.

El pensamiento lean que consiste en visualizar el proceso, centrarse en las anomalías, aclarar los estándares y marcar el progreso te acerca mucho más a lidiar con la realidad que cualquier método de pensamiento de diseño que conozco (y solía dibujar mapas de retroalimentación de pensamiento sistémico y simulaciones por computadora para ganarme la vida, así que Sé algo sobre el diseño de modelos inteligentes).

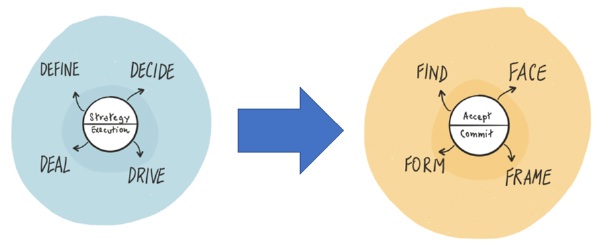

Con Dan Jones, Jacques Chaize y Orry Fiume intentamos capturar esa gran brecha en el pensamiento describiendo el pensamiento lean como 4F:

- Encuentrar (Find) problemas visualizando el flujo y observando el desperdicio;

- Enfrentarse a (Face) los mayores desafíos estableciendo objetivos cuantificables;

- Plantear (Frame) estos desafíos de manera que todos puedan comprenderlos, cuanto más visuales, mejor;

- Formar respuestas orgánicas a partir de la iniciativa de las personas para dar forma a una respuesta colectiva.

A diferencia del pensamiento tradicional que trata esencialmente de las 4D:

- Definir el problema en papel;

- Decidir qué hacer en los principales puntos de elección;

- Impulsar (Drive) la ejecución a través de un plan de acción;

- Afrontar (Deal) la situación cuando surjan consecuencias inesperadas.

La principal diferencia entre el pensamiento de diseño y el pensamiento lean no tiene que ver con la creatividad ni con la participación de las personas: ambos enfoques buscan ambas cosas. Se trata de la fuente de información. La ley psicológica más básica descubierta en los últimos 30 años de investigación cognitiva y conductual es que aquello a lo que prestas atención se vuelve importante con respecto a todo lo demás. Cualquier cosa que esté en lo más alto de tu lista de preocupaciones se siente increíblemente importante, porque está en lo más alto de tu lista de preocupaciones, no porque sea importante.

En el pensamiento tradicional, definimos lo que nos preocupa a partir de lo que tenemos en la cabeza. En el pensamiento Lean, nos preocupamos por las tarjetas kanban, lo que las hace muy importantes, y el tiempo de entrega asociado con cada tarjeta, las anormalidades y los morosos, lo que hace que los problemas de la vida real se destaquen, y se vuelve muy importante involucrar a las personas en su solución. Como resultado, atacamos diferentes temas, a un nivel granular muy diferente (como fabricar metal a partir de polvo, no cortarlo a partir de barras de hierro): una granularidad que no puede ser atacada con ingeniería e ingenieros, pero que necesita cooperación práctica. operadores e ingenieros. Es una forma completamente diferente de abordar el mundo cuando utilizas kanbans como método de descubrimiento y aprendes lo que te enseña el justo a tiempo, paso a paso.

Las soluciones resultantes son radicalmente diferentes, como podemos ver en cómo Toyota transformó la planta de NUMMI Fremont en los años ochenta, de la planta de GM con peor desempeño a la mejor, y cómo Tesla ha hecho retroceder la misma planta, ahora que estamos en esto, en un desastre de calidad y entrega que simplemente no logra sacar la producción.

Para responder a su pregunta, dudo que alguna vez podamos dejar de utilizar el Design Thinking; este es nuestro modo predeterminado. En Lean utilizamos el Design Thinking en lo que llamamos “pensamiento de helicóptero”: mirar el panorama general, con herramientas como el análisis del flujo de información y materiales, etc. Pero en el detalle más granular de la realidad, utilizamos el pensamiento Lean de “mira con los pies, piensa con las manos”, siguiendo las tarjetas kanban y siempre tratando de acercarnos a un producto por un producto, un cliente por un cliente, un miembro del equipo por un miembro del equipo y tratar todo con respeto a su individualidad. Por eso siempre utilizamos ambos. Comience con el pensamiento lean, escriba el panorama general con diseños y modelos generales, bájelo al nivel kanban, etc.

Cuando piense en una solución práctica, pregúntese: ¿qué principios generales están en juego aquí? Cuando piense en generalidades, pregúntese: ¿qué deberíamos hacer en la práctica para el siguiente paso?

Nota del editor: Este artículo se publicó originalmente en Planet Lean el 12 de febrero de 2018.

Michael Ballé. Profesional de Lean Management escritor y autor de numerosos libros.Extraído de: The Lean Post