Una transformación cultural en toda la empresa

Una empresa chilena de venta y mantenimiento de vehículos y equipos para diversas industrias ha hecho de la humildad el rasgo principal de su transformación cultural, con grandes resultados.

“La única sabiduría verdadera está en saber que no sabes nada”, dijo el filósofo griego Sócrates. Este conocido mantra encarna la cultura de nuestra empresa en SKC. En un momento en que la palabra “transformación” está en boca de todos y los supuestos expertos juran haber encontrado en la digitalización la respuesta a los problemas de todos, decidimos basar nuestro propio cambio en el concepto fundamental de la humildad.

Nuestra necesidad de transformarnos se hizo evidente hace cinco años, cuando comenzamos a preguntarnos qué tipo de empresa queríamos ser y cómo podríamos adaptarnos a un mundo cambiante. En esa ocasión, decidimos revisar la misión de nuestra empresa y definimos un propósito estratégico con cinco pilares: cliente final, fabricantes (de la maquinaria y equipos que vendemos y atendemos), modelo de negocio, personas y tecnología. (Recientemente hemos añadido una sexta idea, sostenibilidad concebida como financiera, social y ambiental).

Vemos la tecnología como una forma de respaldar los procesos en la entrega de más valor a los clientes y partes interesadas, no como un fin en sí mismo. También creemos que no se puede digitalizar lo que no ha pasado por el tamiz de una transformación cultural, por eso nuestro True North fue desde el principio para cambiar nuestra forma de pensar.

Una vez que definimos las ideas centrales que respaldan nuestra intención estratégica, comenzamos a buscar un modelo que pudiera incorporarlas. Ya teníamos algunas personas con algo de experiencia lean, y no nos llevó mucho tiempo darnos cuenta de que, de todas las metodologías que existen, el pensamiento Lean es la única que podría conducir al cambio de mentalidad que buscábamos. (Nos referimos a él como Lean Kaizen, para enfatizar aún más la importancia de la mejora continua). Sabiendo que no sabíamos nada y armados con una buena dosis de humildad y curiosidad, comenzamos como autodidactas Lean a estudiar y aprender tanto como pudimos sobre Toyota y el pensamiento Lean.

Hacia finales de 2017, elegimos un área para ejecutar un proyecto piloto, un experimento acotado para probar la nueva idea de negocio que se nos había ocurrido. Fue la primera vez que intentamos rediseñar un proceso completo, tomando los servicios logísticos que estaban dispersos por el negocio e integrándolos. El concepto era centralización básica y tradicional de la dirección con procesos distribuidos. Por supuesto, la centralización no fue concebida como una forma de que la Oficina Corporativa dictara la forma de trabajar, sino como la creación de un estándar que pudiera replicarse en diferentes escenarios sin comprometer la estabilidad del proceso.

En los primeros meses de 2018 se completó el proyecto y vimos una reducción del 54% en el tiempo de importación de repuestos. Esto generó bastante interés en toda la empresa y dio lugar a más experimentos en otros departamentos, incluidos nuestros talleres. Para lograr la transformación a largo plazo del negocio, debemos asegurarnos de que todos piensen y actúen lean. Por lo tanto, optamos por un enfoque de abajo hacia arriba, buscando los procesos que están profundamente arraigados en las operaciones centrales de la empresa y tratando de obtener resultados rápidos y visibles que facilitarían la difusión de la cultura lean.

Sin embargo, la lección clave que aprendimos en ese primer experimento fue que (como nos enseñó Sócrates) no sabíamos nada. Por ello, solicitamos al Lean Institute Chile que nos apoye en el nuevo desafío de hacer del pensamiento Lean parte del ecosistema de nuestra empresa. Nos han estado apoyando desde entonces a medida que difundimos Lean en todo el negocio (hoy, incluso trabajan directamente con la alta dirección en el hoshin de la empresa). Su ayuda con lean, junto con los grandes aprendizajes sobre kaizen que hemos obtenido de nuestro estudio de las prácticas de Toyota, nos ha permitido desarrollar nuestro enfoque único para la mejora continua.

Algunas de las cosas que hicimos

Como se mencionó, una de las principales cosas en las que nos enfocamos fue conectar procesos que antes estaban separados (y, a menudo, físicamente separados). Reunimos, por ejemplo, el área de compras, fábrica internacional, el departamento de comex (comercio exterior), el departamento de logística, contabilidad y el centro de distribución, creando visibilidad del proceso de punta a punta. El resultado fue una reducción significativa de los plazos de entrega de piezas a nuestros clientes.

Cuando abrimos un A3 sobre la calidad de nuestro servicio, también le dimos a la gente visibilidad de toda la cadena de valor. Por primera vez, las personas sentadas en sus escritorios en diferentes oficinas se estaban dando cuenta del trabajo de los demás y de su contribución a la entrega de valor a los clientes.

Gracias a nuestro enfoque Lean Kaizen, también redujimos el porcentaje de repuestos obsoletos en nuestro inventario y mejoramos la productividad de nuestro taller (que antes ni siquiera medimos). Definimos un estándar, identificamos los indicadores de desempeño correctos, creamos un equipo de proyecto que abrió un A3 en el proceso y revisamos la forma en que hicimos el trabajo. Comenzamos a medir cuánto tiempo permanecía el equipo en las bahías de reparación, por ejemplo, para comprender cuánta capacidad estábamos usando en un momento dado. A medida que eliminamos los desperdicios en el proceso, adquirimos velocidad y, con ello, más ingresos.

Un acelerador de cambio

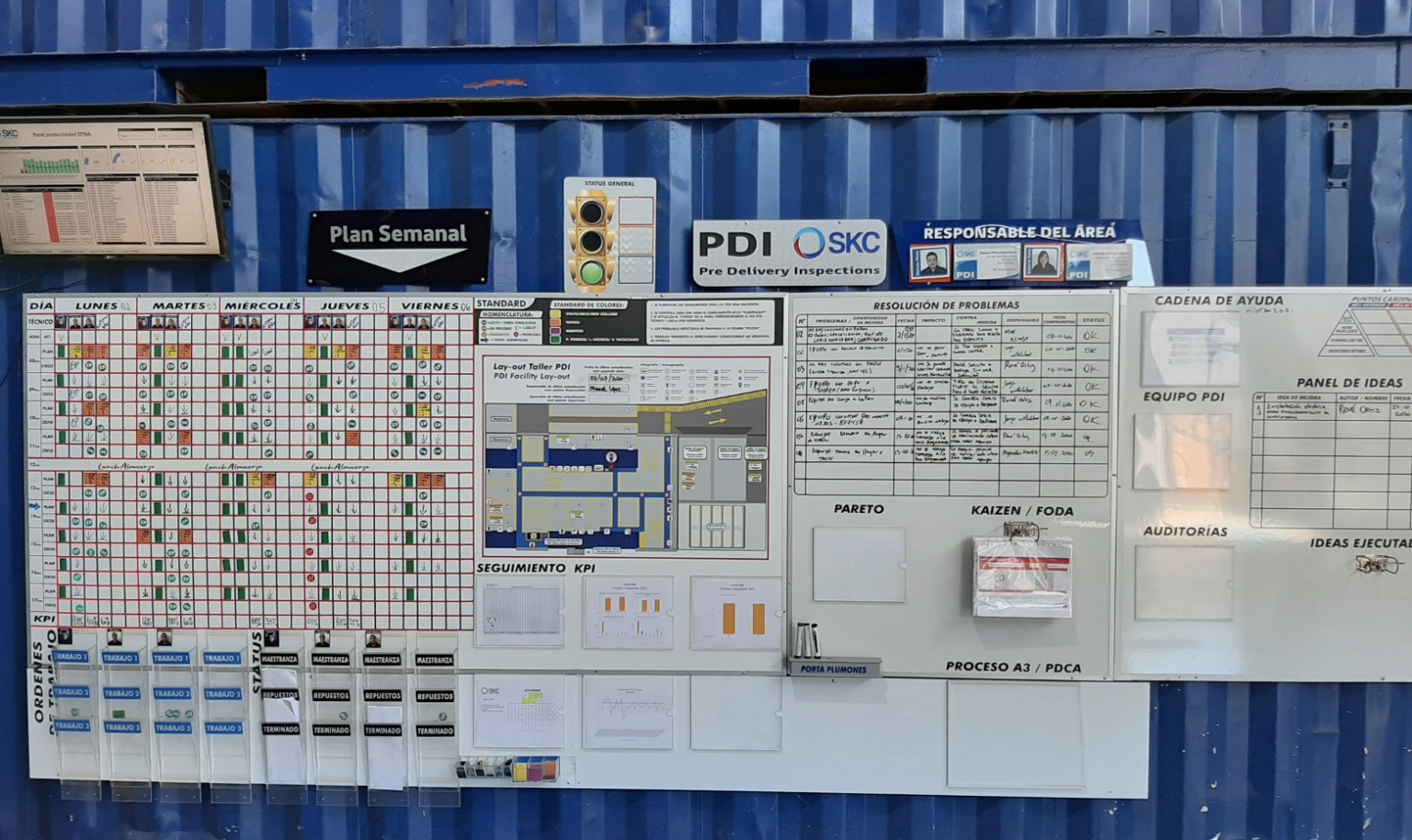

A medida que iniciamos más y más proyectos Lean, descubrimos cómo las herramientas básicas (como las 5S, la gestión diaria o los diagramas de espagueti), junto con la disciplina y la determinación, podrían ayudarnos a transformar la forma de pensar de las personas. Poco a poco, el negocio se hizo más inclusivo y horizontal. En los equipos que trabajaban en mejoras lean, no había lugar para la jerarquía tradicional: todos éramos personas que intentaban contribuir al logro de un consenso en torno a oportunidades de mejora que luego convertíamos en contramedidas a nuestros problemas.

La parte más interesante es que las personas se volvieron autónomas y comenzaron a apropiarse de los procesos y a comprender la importancia de los estándares y las herramientas. Ya no necesitaban que el jefe les diera el respiro y les pidiera “hacer 5S” y mantener el escritorio ordenado, por ejemplo, porque eran conscientes del impacto del orden en la productividad y de la importancia de la productividad para la salud de los negocio.

Por supuesto, no todos aceptaron de inmediato, pero cuando nos encontramos cara a cara con la resistencia, pudimos confiar en otra poderosa herramienta lean: la visualización. Todo lo que se hace visible se vuelve gestionable, y luego depende de las personas. En otras palabras, lean te hace capaz de abordar un problema, pero la decisión de salir de tu zona de confort e interiorizar sus principios y técnicas es totalmente tuya y depende de tu actitud.

Sabemos que las transformaciones lean son un proceso largo, pero en la práctica descubrimos que lean se convirtió en un acelerador del cambio. De hecho, con el tiempo, nuestros esfuerzos por establecer una cultura lean se han convertido en el principal impulsor de la transformación de SKC, con la mejora y el aprendizaje continuos en el centro de lo que hacemos.

Por ejemplo, cuando decidimos obtener tres certificaciones ISO (9001, 14001 y 45001), pudimos hacerlo en solo seis meses, un proceso que normalmente lleva cuatro años. Esto fue enteramente gracias a la cultura Lean que hemos estado trabajando arduamente para establecer: nuestros talleres ya estaban organizados para trabajar de manera eficiente, ya contábamos con protocolos de seguridad sólidos, ya escuchábamos a las personas de forma rutinaria para conocer los problemas en el gemba, y así. Tuvimos tanto éxito con las certificaciones ISO en nuestra casa matriz en Santiago que decidimos hacer lo mismo en nuestras sucursales también, lo cual logramos en tres meses.

Un modelo de negocio para la competitividad

Ha habido innumerables lecciones para nosotros en este viaje. Hemos aprendido, por ejemplo, que escuchando a nuestra gente con humildad, siempre podemos encontrar el camino al éxito. Hemos aprendido que el PDCA tiene que ser la base de cada esfuerzo de resolución de problemas. Hemos aprendido que la responsabilidad lo es todo, razón por la cual cada contramedida que decidimos probar tiene el nombre de alguien escrito al lado, para garantizar la propiedad. Aprendimos que la jerarquía empresarial tradicional va en contra de la entrega fluida de valor a los clientes, porque crea muros entre departamentos y niveles de gestión. Hemos aprendido que la velocidad que necesita en el mundo de hoy requiere que todos tengan claridad sobre el proceso de extremo a extremo y que sean lo suficientemente humildes para señalar errores y problemas. Hemos aprendido que cuando las personas son dueñas de los problemas, se mantienen humildes y ven los resultados de su trabajo, se acercan cada vez más a una mejor versión de sí mismos.

Creo que la única forma de dar un paso adelante es aceptando que a veces se dan pasos hacia atrás. Lean nos enseña a probar cosas nuevas y cometer errores de forma rápida y económica. Transformar nuestra cultura implica un esfuerzo interminable y depende de nosotros, los líderes, mantenernos firmes hasta que las personas se conviertan en pensadores autónomos y solucionadores de problemas.

Debido a que tomamos la decisión consciente de institucionalizar Lean dentro de nuestra empresa, diría que alrededor del 75% de las 1.100 personas que trabajan en SKC ahora participan en Lean de una forma u otra. Hemos tenido más de 50 A3 hasta la fecha en varias áreas de negocio (esta es una de nuestras herramientas clave para la resolución de problemas y, curiosamente, una gran cantidad de estos A3 se desarrollaron durante la pandemia como una forma de estar juntos incluso estando separados), y actividades de mejora constante en el gemba. Estamos decididos a continuar por este camino, hasta que el pensamiento Lean impregne todos los aspectos de la vida de nuestra empresa. Vemos lean como un modelo de negocio basado en la transformación de la mente de las personas y como un modelo que puede diferenciarnos en un mercado competitivo. Es clave para garantizar que el futuro de SKC sea brillante.

Miguel Pastor FurelosResponsable de Operaciones en SKC en ChileExtraído de: Planet Lean